La función principal de la sinterización es transformar una masa de polvo en un objeto sólido y coherente mediante el calor. Este proceso ocurre a temperaturas inferiores al punto de fusión del material, basándose en la difusión atómica para fusionar las partículas individuales, lo que aumenta la resistencia, la densidad y la integridad del material.

La sinterización nos permite crear componentes sólidos y resistentes a partir de polvos metálicos o cerámicos sin necesidad de fundirlos. Esto la convierte en una herramienta indispensable y energéticamente eficiente para procesar materiales con puntos de fusión extremadamente altos y para técnicas de fabricación avanzadas como la impresión 3D.

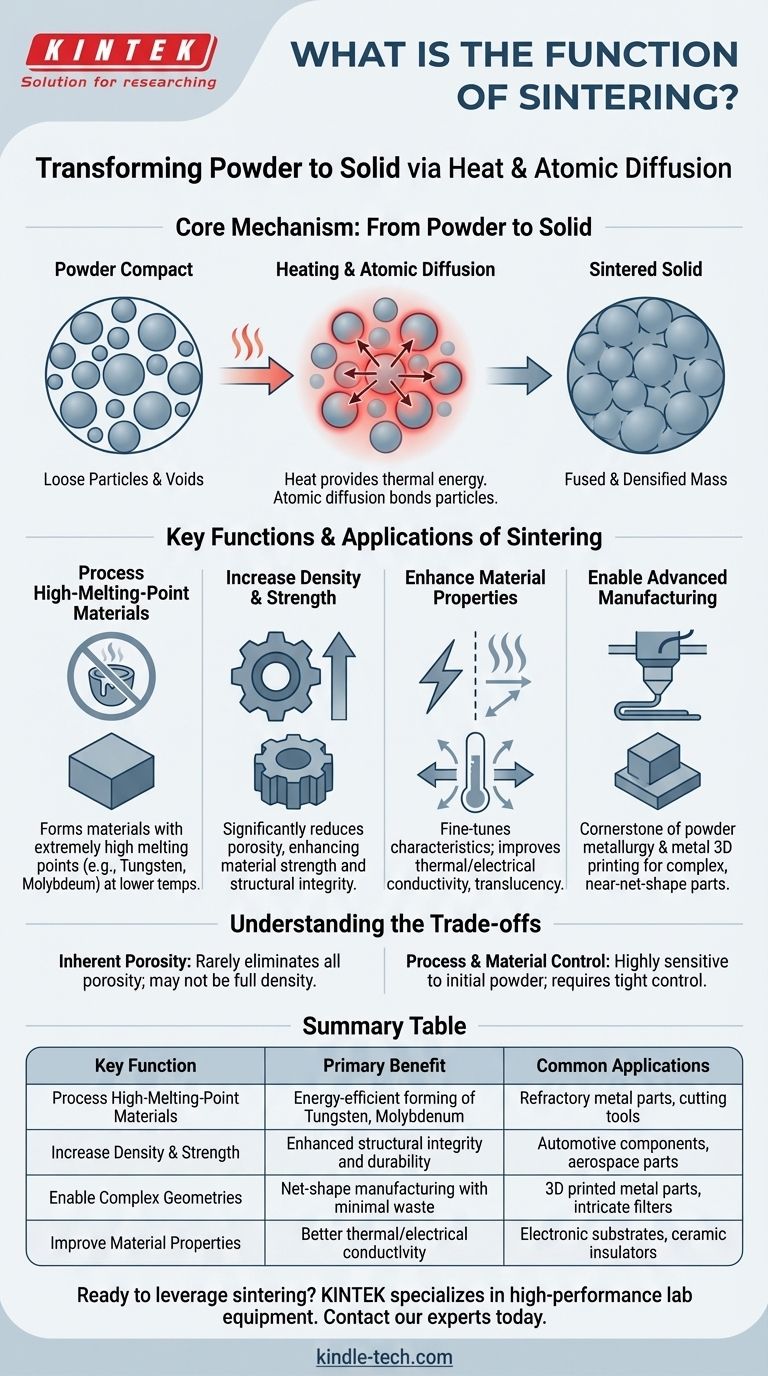

El Mecanismo Central: De Polvo a Sólido

La sinterización es fundamentalmente un proceso de transformación térmica. Toma una colección compactada o suelta de partículas y utiliza el calentamiento controlado para unirlas en una sola pieza densificada.

El Papel del Calor y la Presión

El calor es el principal motor de la sinterización. Proporciona la energía térmica necesaria para que los átomos dentro de las partículas se vuelvan móviles.

Aunque no siempre es necesaria, a menudo se aplica presión para presionar las partículas de polvo en contacto cercano, lo que reduce la distancia que los átomos deben recorrer y acelera el proceso de unión.

Difusión Atómica: La Clave de la Fusión

En lugar de fundirse, la sinterización se basa en la difusión atómica. A temperaturas elevadas, los átomos migran a través de los límites de las partículas adyacentes.

Este movimiento atómico llena eficazmente los huecos entre las partículas y crea fuertes enlaces metalúrgicos, fusionando los granos separados en una única masa sólida con una microestructura más refinada.

Funciones Clave y Aplicaciones de la Sinterización

Los ingenieros y fabricantes eligen la sinterización por varias ventajas distintas y potentes sobre otros métodos como la fundición.

Procesamiento de Materiales de Alto Punto de Fusión

Esta es una de las funciones más críticas de la sinterización. Para metales como el tungsteno y el molibdeno, que tienen puntos de fusión extremadamente altos, fundirlos es poco práctico y prohibitivamente caro.

La sinterización permite que estos materiales se formen en piezas sólidas y utilizables a temperaturas mucho más bajas, ahorrando energía significativa y superando obstáculos técnicos.

Aumento de la Densidad y Resistencia del Material

El compacto de polvo inicial es poroso. El proceso de sinterización reduce significativamente esta porosidad al juntar las partículas.

La reducción del espacio vacío entre las partículas aumenta drásticamente la densidad general del objeto, lo que contribuye directamente a una mayor resistencia del material y a la integridad estructural.

Mejora de las Propiedades del Material

Al controlar el proceso de sinterización, es posible ajustar las características finales de un material.

Una sinterización adecuada puede mejorar significativamente la conductividad térmica y eléctrica, ya que los límites de las partículas fusionadas crean un camino más eficiente para que viaje la energía. Para algunas cerámicas, incluso puede aumentar la translucidez.

Habilitación de la Fabricación Avanzada

La sinterización es una piedra angular de la fabricación moderna, particularmente en la metalurgia de polvos y la impresión 3D de metales.

Permite la creación de piezas complejas de forma casi neta directamente a partir de un lecho de polvo, minimizando el desperdicio y la necesidad de mecanizado posterior.

Comprensión de las Compensaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que deben considerarse para cualquier aplicación.

Porosidad Inherente

Aunque la sinterización densifica significativamente un material, rara vez elimina la porosidad por completo. Una pieza sinterizada puede no ser tan densa como una fundida a partir de un estado líquido.

Esta porosidad residual puede ser un factor limitante para aplicaciones que requieren la máxima resistencia mecánica o sellado hermético.

Control del Proceso y del Material

Las propiedades finales de una pieza sinterizada son muy sensibles a las características del polvo inicial, incluido el tamaño y la forma de las partículas.

Lograr resultados consistentes y repetibles requiere un control estricto de la temperatura, el tiempo y las condiciones atmosféricas durante todo el ciclo de sinterización.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la sinterización depende completamente del material que esté utilizando y de las propiedades finales que necesite lograr.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización es el método más práctico y energéticamente eficiente para formar piezas a partir de metales como el tungsteno.

- Si su enfoque principal es crear piezas complejas de forma neta: La sinterización, especialmente en la impresión 3D, sobresale en la producción de diseños intrincados con un desperdicio mínimo de material.

- Si su enfoque principal es lograr propiedades específicas del material: La sinterización proporciona un nivel único de control sobre la densidad final, la conductividad y la resistencia de una pieza.

En última instancia, la sinterización sirve como un proceso fundamental para la ingeniería de materiales avanzados con precisión y eficiencia.

Tabla Resumen:

| Función Clave | Beneficio Principal | Aplicaciones Comunes |

|---|---|---|

| Procesar Materiales de Alto Punto de Fusión | Formación energéticamente eficiente de tungsteno, molibdeno | Piezas de metal refractario, herramientas de corte |

| Aumentar la Densidad y Resistencia | Integridad estructural y durabilidad mejoradas | Componentes automotrices, piezas aeroespaciales |

| Permitir Geometrías Complejas | Fabricación de forma neta con desperdicio mínimo | Piezas metálicas impresas en 3D, filtros intrincados |

| Mejorar Propiedades del Material | Mejor conductividad térmica/eléctrica | Sustratos electrónicos, aislantes cerámicos |

¿Listo para aprovechar la sinterización para sus necesidades de laboratorio o fabricación? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para el procesamiento de materiales. Ya sea que esté trabajando con cerámicas avanzadas, polvos metálicos o desarrollando nuevos protocolos de sinterización, nuestras soluciones ofrecen un control preciso de la temperatura y resultados consistentes. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de investigación y producción con hornos y accesorios de sinterización fiables.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Cómo influye un horno mufla en Na2Ni2TeO6 y Na2Zn2TeO6? Optimizar el Sinterizado de Electrolitos Sólidos

- ¿Cuáles son las funciones principales de los hornos de recocido a alta temperatura en la simulación y modelado de entornos de radiación?

- ¿Qué es un horno de mufla en el medio ambiente? Logre un calentamiento limpio y libre de contaminantes

- ¿Se utiliza normalmente la ceniza para determinar el contenido mineral en los alimentos? El método estándar para el análisis mineral total

- ¿Cuál es el objetivo de la sinterización? Transformar polvos en piezas sólidas de alto rendimiento

- ¿Cuáles son las funciones principales de un horno mufla de alta temperatura en la producción de catalizadores de CaO? Domina la Eficiencia del Biodiésel

- ¿Cómo se utiliza un horno mufla de alta temperatura en el postratamiento de membranas cerámicas? Activación maestra de catalizadores