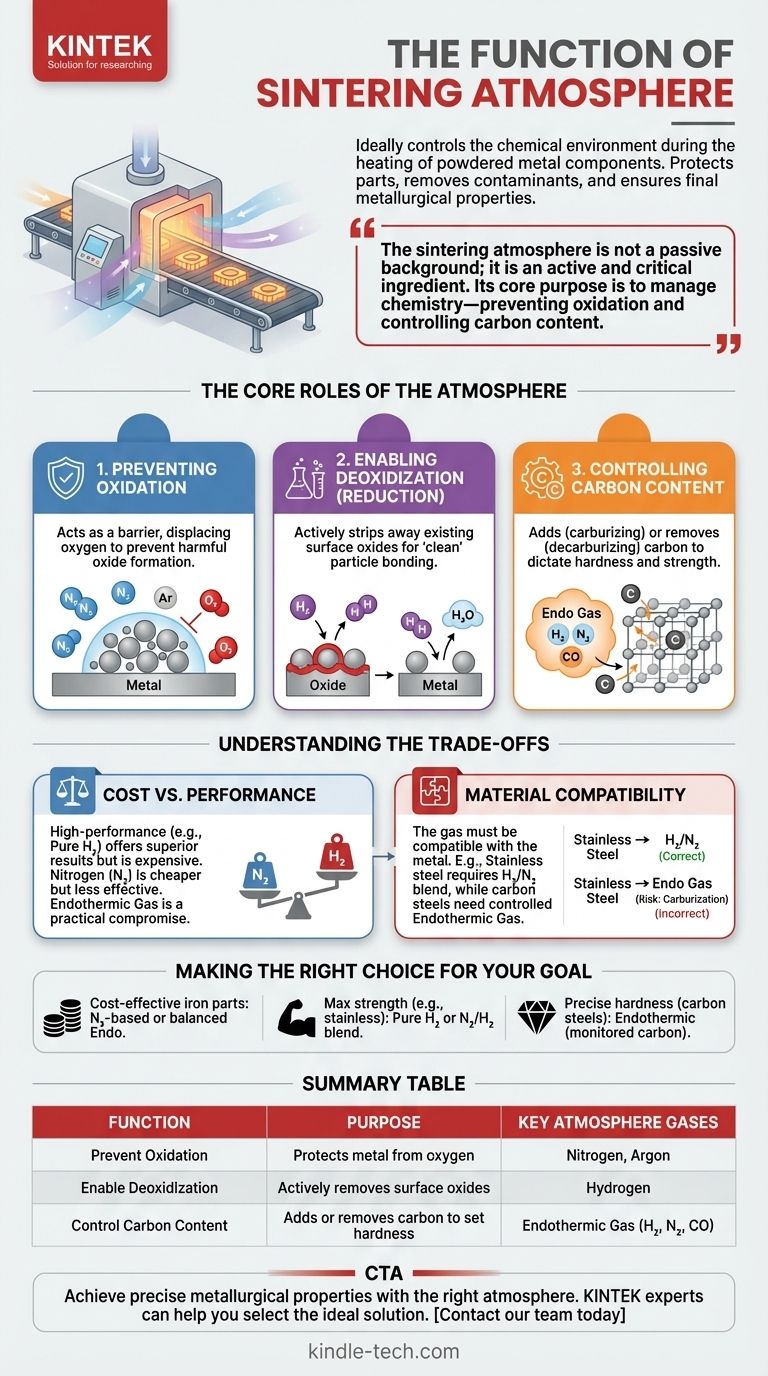

La función principal de una atmósfera de sinterización es controlar con precisión el entorno químico durante el proceso de calentamiento de componentes de metal en polvo. Este entorno gaseoso controlado protege las piezas de reacciones nocivas, elimina contaminantes existentes como los óxidos y asegura que el componente final logre las propiedades metalúrgicas requeridas.

La atmósfera de sinterización no es un elemento pasivo de fondo; es un ingrediente activo y crítico en el proceso. Su propósito central es gestionar la química —prevenir la oxidación y controlar el contenido de carbono— lo que dicta directamente la resistencia, integridad y coste de la pieza final.

Los Roles Centrales de la Atmósfera de Sinterización

Para comprender su importancia, debemos ver la atmósfera como una herramienta que realiza varias tareas críticas simultáneamente. Cada función es vital para transformar el polvo suelto en un componente sólido y de alta integridad.

Prevención de la Oxidación

Durante el calentamiento, los polvos metálicos son altamente susceptibles a reaccionar con el oxígeno del aire. Esto forma óxidos en las superficies de las partículas.

Estas capas de óxido actúan como una barrera, impidiendo que las partículas metálicas formen enlaces metalúrgicos fuertes y directos. Una atmósfera inerte o reductora desplaza todo el oxígeno, protegiendo las piezas de esta reacción que destruye el valor.

Habilitación de la Desoxidación (Reducción)

Más allá de la simple protección, muchas atmósferas de sinterización están diseñadas para ser químicamente reductoras. Esto significa que eliminan activamente los óxidos que ya podrían haber estado presentes en el polvo crudo.

Gases como el hidrógeno son potentes agentes reductores. Reaccionan y eliminan los óxidos superficiales, limpiando eficazmente las partículas a nivel microscópico. Esta superficie "limpia" es esencial para lograr la máxima difusión y densidad en la pieza final.

Control del Contenido de Carbono

Para los componentes a base de acero y hierro, el contenido de carbono es el principal motor de la dureza y la resistencia. La atmósfera de sinterización controla directamente esta variable crítica.

Una atmósfera puede ser cementante (añadiendo carbono), decarburizante (eliminando carbono) o neutra. Elegir la atmósfera incorrecta puede ablandar accidentalmente una pieza de acero de alta resistencia o hacer que una pieza con bajo contenido de carbono sea quebradiza, socavando por completo las propiedades previstas del material.

Comprender las Compensaciones (Trade-offs)

Seleccionar una atmósfera de sinterización es una decisión técnica equilibrada por la realidad económica. La elección ideal depende completamente del material que se procesa y del resultado deseado, sopesado frente a los costes operativos.

Coste vs. Rendimiento

Las atmósferas de alto rendimiento ofrecen resultados superiores, pero con un precio más alto. El hidrógeno puro ofrece el mejor potencial reductor, pero es caro y requiere una infraestructura de seguridad significativa.

El nitrógeno es una alternativa inerte más barata utilizada para protección de propósito general, pero carece del poder reductor de óxidos del hidrógeno. El gas endotérmico (una mezcla de hidrógeno, nitrógeno y monóxido de carbono) a menudo representa un compromiso práctico, ofreciendo un buen control a un coste moderado.

Compatibilidad del Material

No existe una atmósfera "universal". La composición química del gas debe ser compatible con el metal que se sinteriza.

Por ejemplo, usar un gas endotérmico estándar para sinterizar acero inoxidable puede provocar cementación, comprometiendo su resistencia a la corrosión. En este caso, se requiere una mezcla de nitrógeno/hidrógeno o hidrógeno puro para preservar la integridad del material.

Tomar la Decisión Correcta para su Objetivo

Su elección de atmósfera debe estar impulsada por los requisitos de uso final del componente.

- Si su enfoque principal es la sinterización rentable de piezas de hierro no críticas: Un gas endotérmico basado en nitrógeno o equilibrado proporciona protección y control suficientes.

- Si su enfoque principal es la máxima resistencia e integridad para materiales sensibles como el acero inoxidable: Es necesaria una mezcla de hidrógeno puro o una mezcla específica de nitrógeno/hidrógeno para prevenir la oxidación y reacciones no deseadas.

- Si su enfoque principal es la dureza precisa en aceros al carbono: Una atmósfera endotérmica con potencial de carbono cuidadosamente monitoreado es esencial para prevenir la decarburación.

En última instancia, dominar la atmósfera de sinterización la transforma de un gasto necesario a una herramienta estratégica para la fabricación de componentes superiores.

Tabla Resumen:

| Función | Propósito | Gases Atmosféricos Clave |

|---|---|---|

| Prevenir la Oxidación | Protege el metal de reaccionar con el oxígeno | Nitrógeno, Argón |

| Habilitar la Desoxidación | Elimina activamente los óxidos superficiales existentes | Hidrógeno |

| Controlar el Contenido de Carbono | Añade o elimina carbono para establecer la dureza | Gas Endotérmico (H₂, N₂, CO) |

Logre propiedades metalúrgicas precisas y una producción rentable con la atmósfera de sinterización correcta. KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales. Nuestros expertos pueden ayudarle a seleccionar la solución atmosférica ideal para sus polvos metálicos específicos y objetivos de rendimiento. Contacte a nuestro equipo hoy mismo para optimizar su proceso de sinterización y fabricar componentes superiores.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuál es el papel de un horno de atmósfera de alta temperatura en la fijación de nitrógeno? Master Catalyst Precision Engineering

- ¿Cuál es el uso del proceso de recocido en la industria metalúrgica? Aliviar el estrés y aumentar la ductilidad para la fabricación

- ¿Qué es un horno de retorta para el tratamiento térmico? Logre un control atmosférico superior para sus materiales

- ¿Cómo contribuye un horno de alta temperatura con atmósfera controlada al estudio de la corrosión del acero inoxidable 316?

- ¿Cuál es la función de un horno de control atmosférico en la producción de carburo de tungsteno? Lograr síntesis de alta pureza

- ¿Cómo funciona un horno de hidrógeno? Domine el tratamiento térmico de alta pureza y libre de óxidos

- ¿Cuál es la función de un horno tubular de atmósfera de alta temperatura en la síntesis de P-NCS? Perspectivas de expertos