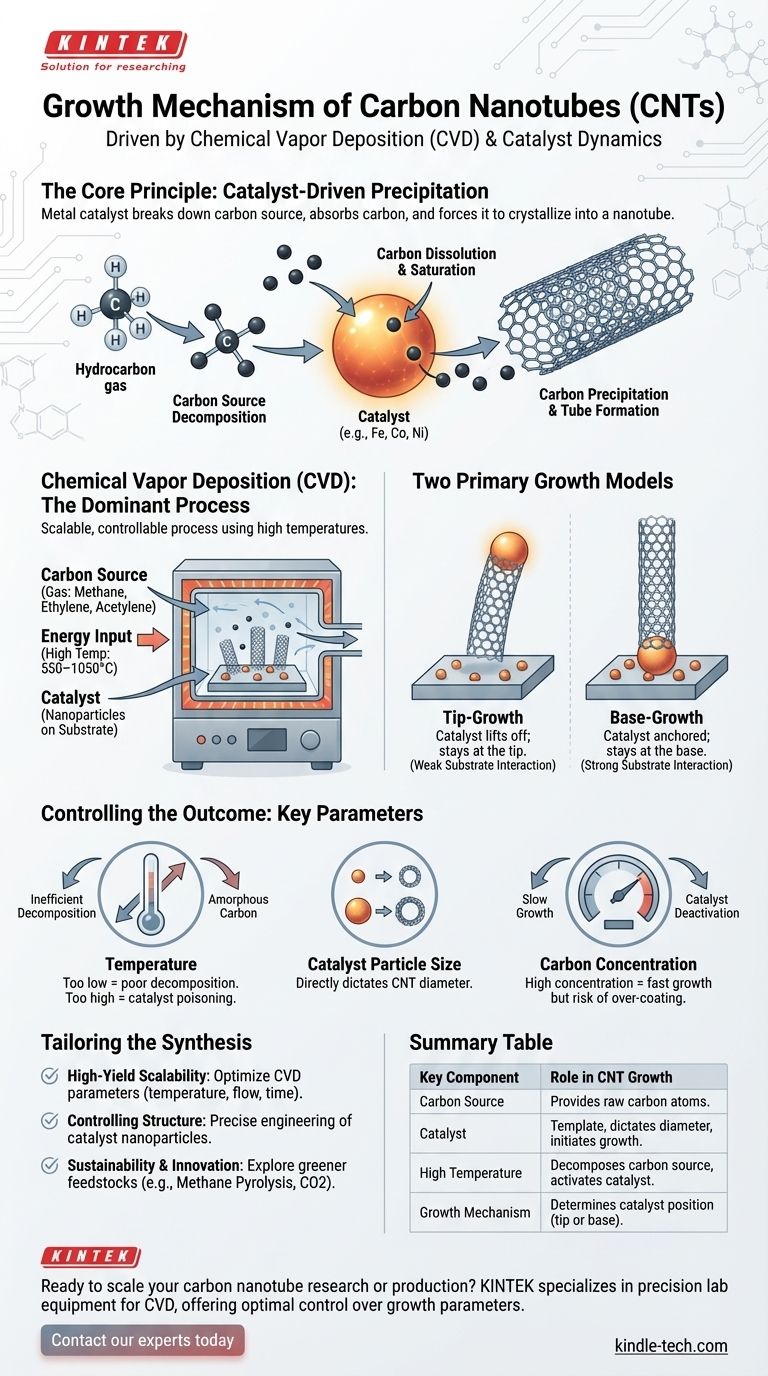

En resumen, los nanotubos de carbono crecen cuando un gas que contiene carbono se descompone en la superficie de una diminuta partícula de catalizador metálico a altas temperaturas. Los átomos de carbono se disuelven en el metal y, cuando este se satura, precipitan formando una estructura cilíndrica autoensamblada, creando el nanotubo. Este proceso se logra predominantemente a través de un método llamado Deposición Química de Vapor (CVD).

El principio central del crecimiento de nanotubos es la precipitación impulsada por el catalizador. Piense en el catalizador metálico como una plantilla o semilla microscópica; descompone una fuente de carbono, absorbe el carbono y luego obliga al carbono a cristalizar y crecer hacia afuera como un tubo hexagonal perfecto.

El papel central de la deposición química de vapor (CVD)

Aunque existen métodos más antiguos como la ablación láser, la deposición química de vapor (CVD) es el proceso comercial dominante para producir nanotubos de carbono (CNT) en la actualidad. Su popularidad se debe a su escalabilidad y al alto grado de control que ofrece sobre el producto final.

Los tres ingredientes esenciales

El proceso CVD para el crecimiento de CNT se basa fundamentalmente en una combinación precisa de tres componentes en un horno de alta temperatura.

- Una fuente de carbono: Típicamente es un gas hidrocarburo como metano, etileno o acetileno. Los enlaces en este gas se rompen para proporcionar los átomos de carbono crudos para construir el nanotubo.

- Aporte de energía: Se requieren altas temperaturas (a menudo 550–1050 °C). Esta energía sirve para descomponer el gas fuente de carbono y mantener la partícula catalizadora en un estado activo, casi líquido.

- Un catalizador: Este es el componente más crítico. Se depositan nanopartículas de metales como hierro, cobalto o níquel sobre un sustrato. Estas partículas actúan como los sitios donde se inicia y se sostiene todo el proceso de crecimiento.

Desglosando el mecanismo de crecimiento: Crecimiento de punta frente a crecimiento de base

Una vez que los ingredientes están listos, el crecimiento ocurre en una serie de pasos predecibles. La forma específica en que se forma el nanotubo se describe mediante dos modelos principales: "crecimiento de punta" y "crecimiento de base".

Paso 1: Descomposición de la fuente de carbono

La alta temperatura hace que el gas hidrocarburo se descomponga, o se "craquee", en la superficie de la partícula catalizadora metálica, liberando átomos de carbono libres.

Paso 2: Disolución y saturación del carbono

Estos átomos de carbono luego se disuelven en la partícula metálica. Este proceso continúa hasta que la partícula catalizadora se sobresatura de carbono, muy parecido a como el azúcar se disuelve en agua hasta que no se puede absorber más.

Paso 3: Precipitación del carbono y formación del tubo

Una vez sobresaturado, el catalizador expulsa el carbono. Los átomos de carbono precipitan de la partícula y se autoensamblan en la estructura de celosía hexagonal estable de una lámina de grafeno, que luego se cierra formando un tubo.

El modelo de "crecimiento de punta"

En este modelo, la interacción entre la partícula catalizadora y el sustrato de soporte es débil. A medida que se forma el nanotubo, este levanta la partícula catalizadora del sustrato. El resultado es un nanotubo con la partícula catalizadora ubicada en su punta de crecimiento.

El modelo de "crecimiento de base"

Por el contrario, si la interacción entre el catalizador y el sustrato es fuerte, la partícula permanece anclada. El carbono precipita desde la parte superior del catalizador y el nanotubo crece hacia arriba, dejando el catalizador en su base.

Comprender las compensaciones y controlar el resultado

Dominar el mecanismo de crecimiento consiste en manipular parámetros clave para controlar el resultado. La productividad y la calidad de los CNT finales están directamente relacionadas con la eficacia con la que se gestionan estas variables.

La influencia de la temperatura

La temperatura es un parámetro operativo crítico. Si es demasiado baja, la fuente de carbono no se descompondrá eficientemente. Si es demasiado alta, corre el riesgo de formar carbono amorfo no deseado en lugar de nanotubos estructurados, lo que puede envenenar el catalizador.

El papel de la partícula catalizadora

El tamaño de la nanopartícula catalizadora dicta directamente el diámetro del nanotubo de carbono. Esta es una de las palancas de control más potentes en la síntesis. Una partícula más pequeña produce un tubo de menor diámetro.

El impacto de la concentración de carbono

La concentración del gas fuente de carbono debe equilibrarse cuidadosamente. Una alta concentración puede aumentar la velocidad de crecimiento, pero también aumenta el riesgo de desactivación del catalizador debido a un recubrimiento excesivo de carbono amorfo.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos del mecanismo de crecimiento le permite adaptar el proceso de síntesis a su objetivo específico.

- Si su enfoque principal es la escalabilidad de alto rendimiento: Concéntrese en optimizar los parámetros del proceso CVD (temperatura, flujo de gas, tiempo de residencia) para maximizar la productividad y la eficiencia.

- Si su enfoque principal es controlar la estructura del nanotubo (p. ej., diámetro o si es de pared simple o múltiple): Su esfuerzo debe centrarse en la ingeniería precisa de las nanopartículas catalizadoras, ya que actúan como plantilla para el crecimiento.

- Si su enfoque principal es la sostenibilidad y la innovación: Explore métodos emergentes como la pirólisis de metano o el uso de CO2 capturado como materia prima, que representan el futuro de una producción de CNT más ecológica.

En última instancia, el control del crecimiento de los nanotubos de carbono se logra comprendiendo y manipulando la delicada interacción entre el catalizador, la fuente de carbono y la energía que usted proporciona.

Tabla de resumen:

| Componente clave | Función en el crecimiento de CNT |

|---|---|

| Fuente de carbono (p. ej., Metano) | Proporciona átomos de carbono crudos para la estructura del nanotubo. |

| Catalizador (p. ej., Nanopartículas de Fe, Co, Ni) | Actúa como plantilla; dicta el diámetro del nanotubo e inicia el crecimiento. |

| Alta temperatura (550–1050 °C) | Descompone la fuente de carbono y mantiene el catalizador activo. |

| Mecanismo de crecimiento (Punta vs. Base) | Determina la posición del catalizador (punta o base) según la interacción con el sustrato. |

¿Listo para escalar su investigación o producción de nanotubos de carbono? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la síntesis de materiales avanzados, incluidos los sistemas de deposición química de vapor (CVD). Nuestra experiencia garantiza que logre un control óptimo sobre los parámetros de crecimiento de CNT, desde la ingeniería del catalizador hasta la gestión de la temperatura. Permítanos ayudarle a mejorar el rendimiento, la estructura y la eficiencia. Contacte hoy a nuestros expertos para discutir sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores