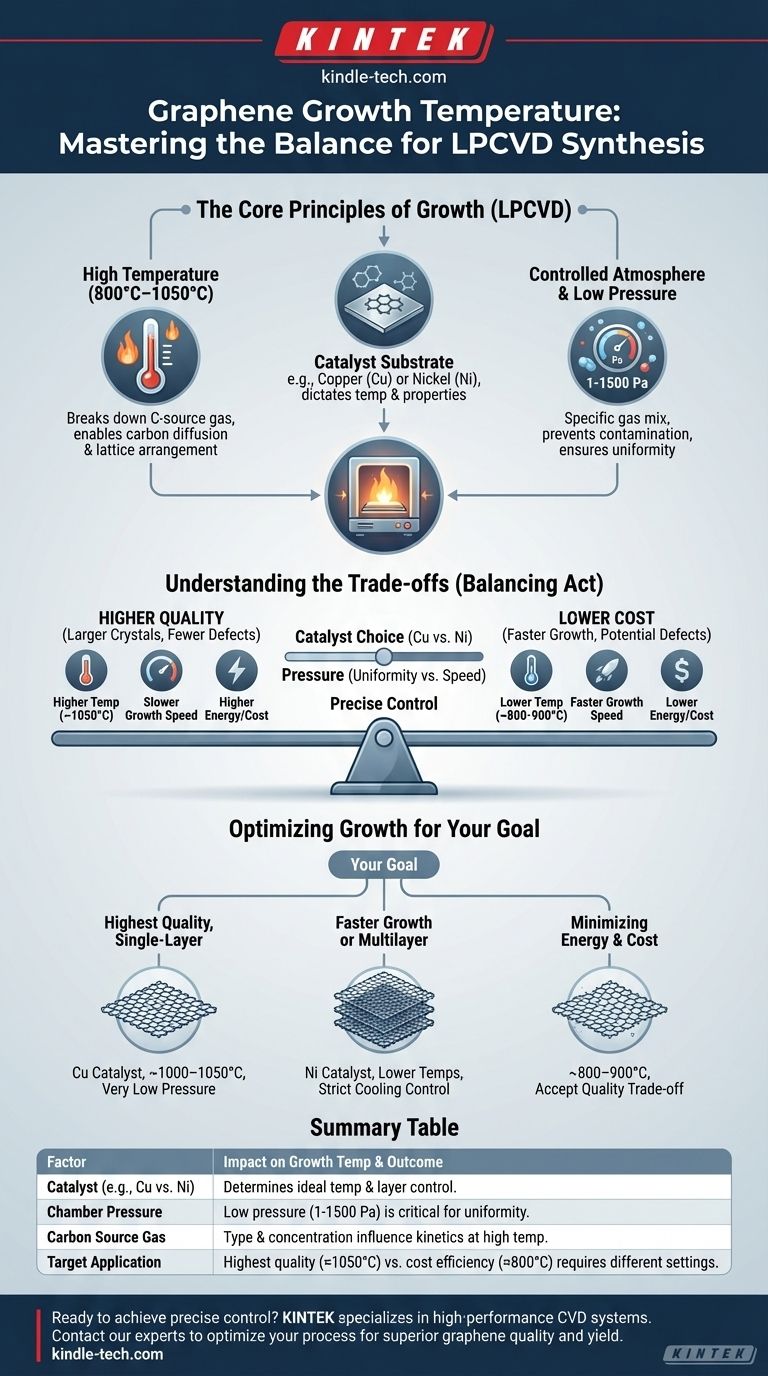

Para la síntesis de grafeno, no existe una única temperatura de crecimiento fija. Utilizando el método más común, la Deposición Química de Vapor a Baja Presión (LPCVD), el grafeno se cultiva típicamente en un rango de temperatura de 800°C a 1050°C. Esta temperatura no es un valor aislado; depende críticamente del catalizador metálico utilizado, la presión dentro de la cámara y el tipo de gas fuente de carbono.

Si bien una temperatura alta es el catalizador para la formación de grafeno, una síntesis exitosa no se trata de alcanzar un solo número. El verdadero objetivo es lograr un equilibrio preciso entre la temperatura, la presión y el sustrato catalizador para controlar la calidad y el espesor final de la película de grafeno.

Los principios básicos del crecimiento del grafeno

El rango de temperatura especificado se asocia casi exclusivamente con la Deposición Química de Vapor (CVD), el método más escalable y ampliamente utilizado para producir láminas de grafeno de alta calidad y gran superficie. Comprender este proceso revela por qué la temperatura es solo una pieza de un rompecabezas más grande.

El papel de la alta temperatura

Las altas temperaturas (800°C+) cumplen dos funciones principales. Primero, proporcionan la energía necesaria para descomponer el gas fuente de carbono (típicamente metano, CH₄) en átomos de carbono reactivos. Segundo, este calor permite que estos átomos de carbono se disuelvan y difundan a través de la superficie de un catalizador metálico, donde se organizan en la estructura de red hexagonal del grafeno.

El sustrato catalizador es clave

El grafeno no se cultiva en el vacío; se cultiva sobre un sustrato que también actúa como catalizador. Los metales de transición como el cobre (Cu) y el níquel (Ni) son los estándares de la industria para este propósito. La elección del metal influye directamente en la temperatura ideal y en las propiedades del grafeno resultante.

La importancia de una atmósfera controlada

Durante la CVD, la cámara se llena con una mezcla específica de gases. Esto incluye un gas portador (como argón o hidrógeno) y una cantidad muy pequeña de un gas que contiene carbono. Todo el sistema se mantiene a una presión muy baja, típicamente entre 1 y 1500 Pascales.

Por qué la baja presión es crítica

Operar a baja presión es esencial para un crecimiento de alta calidad. Evita que moléculas atmosféricas no deseadas contaminen el proceso y ayuda a asegurar que los átomos de carbono se depositen uniformemente sobre la superficie del catalizador, lo cual es crucial para producir una lámina consistente de una sola capa.

Comprendiendo las compensaciones

Alcanzar la temperatura de crecimiento ideal es un acto de equilibrio. El valor específico elegido dentro del rango de 800-1050°C implica importantes compensaciones entre calidad, costo y complejidad.

Temperatura vs. Calidad del cristal

Generalmente, las temperaturas más altas dentro del rango (cercanas a 1050°C) promueven el crecimiento de grafeno más prístino, con cristales más grandes y menos defectos. Sin embargo, estas temperaturas exigen equipos más robustos y costosos y consumen significativamente más energía.

La elección del catalizador lo cambia todo

La temperatura ideal está fuertemente ligada al catalizador. El cobre tiene una solubilidad de carbono muy baja, lo que significa que el grafeno se forma directamente en la superficie en una monocapa autolimitante, lo que lo convierte en una opción popular. El níquel tiene una mayor solubilidad de carbono, lo que permite un crecimiento más rápido pero conlleva el riesgo de formación de grafeno multicapa no uniforme e indeseable si el proceso de enfriamiento no se controla con extrema precisión.

Presión y tasa de crecimiento

Si bien la baja presión es vital para la uniformidad, existe una compensación con la velocidad de crecimiento. Las presiones extremadamente bajas pueden ralentizar la velocidad a la que el gas fuente de carbono interactúa con el catalizador, reduciendo el rendimiento general. Los ingenieros deben encontrar una presión lo suficientemente baja para la calidad pero lo suficientemente alta para una producción eficiente.

Optimización del crecimiento para su objetivo

La "mejor" temperatura se define por su objetivo. Ya sea que esté realizando investigación académica o desarrollando un producto comercial, su objetivo dicta los parámetros ideales del proceso.

- Si su enfoque principal es el grafeno monocapa de la más alta calidad: Probablemente utilizará un catalizador de lámina de cobre (Cu) cerca del extremo superior del rango de temperatura (~1000–1050°C) bajo muy baja presión.

- Si su enfoque principal es explorar el grafeno multicapa o un crecimiento más rápido: Un catalizador de níquel (Ni) es una opción viable, a menudo a temperaturas ligeramente más bajas, pero requiere un control estricto de la fase de enfriamiento para gestionar la precipitación de carbono.

- Si su enfoque principal es minimizar el costo energético y la tensión del equipo: Operar en el extremo inferior del rango de temperatura (~800–900°C) es posible, pero debe aceptar una probable compensación en la calidad de la película y un aumento en los defectos estructurales.

En última instancia, dominar el crecimiento del grafeno consiste en comprender y controlar con precisión estas variables interconectadas para lograr su resultado específico.

Tabla resumen:

| Factor | Impacto en la temperatura y el resultado del crecimiento |

|---|---|

| Catalizador (ej., Cu vs. Ni) | Determina la temperatura ideal y el control de capas (monocapa vs. multicapa). |

| Presión de la cámara | La baja presión (1-1500 Pa) es crítica para la uniformidad y las películas de alta calidad. |

| Gas fuente de carbono | El tipo y la concentración del gas influyen en la cinética de la reacción a altas temperaturas. |

| Aplicación objetivo | La máxima calidad (≈1050°C) frente a la eficiencia de costos (≈800°C) requiere diferentes configuraciones. |

¿Listo para lograr un control preciso sobre su síntesis de grafeno? El equipo de laboratorio adecuado es fundamental para dominar el equilibrio de temperatura, presión y catalizador. KINTEK se especializa en sistemas CVD de alto rendimiento y consumibles de laboratorio diseñados para la investigación de materiales avanzados. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a optimizar su proceso para una calidad y rendimiento de grafeno superiores.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la descripción física de un horno tubular? Un desglose detallado de su diseño de alta temperatura

- ¿Por qué usar un horno de tubo? Logre una uniformidad de temperatura y un control de atmósfera superiores