Para el molibdeno, el "tratamiento térmico" es fundamentalmente diferente de los procesos de endurecimiento utilizados para el acero. El molibdeno no responde al temple y revenido para aumentar su dureza. En cambio, el proceso térmico principal al que se somete es el recocido de alivio de tensiones, que se utiliza para aumentar su ductilidad y reducir el riesgo de fractura después de haber sido fortalecido mediante trabajo mecánico.

La clave para comprender el molibdeno es darse cuenta de que sus propiedades están controladas por la deformación mecánica (endurecimiento por trabajo), no por el endurecimiento térmico. El calor se aplica principalmente para aliviar las tensiones internas y mejorar la ductilidad, un proceso que debe realizarse en una atmósfera de vacío o hidrógeno para evitar una oxidación catastrófica.

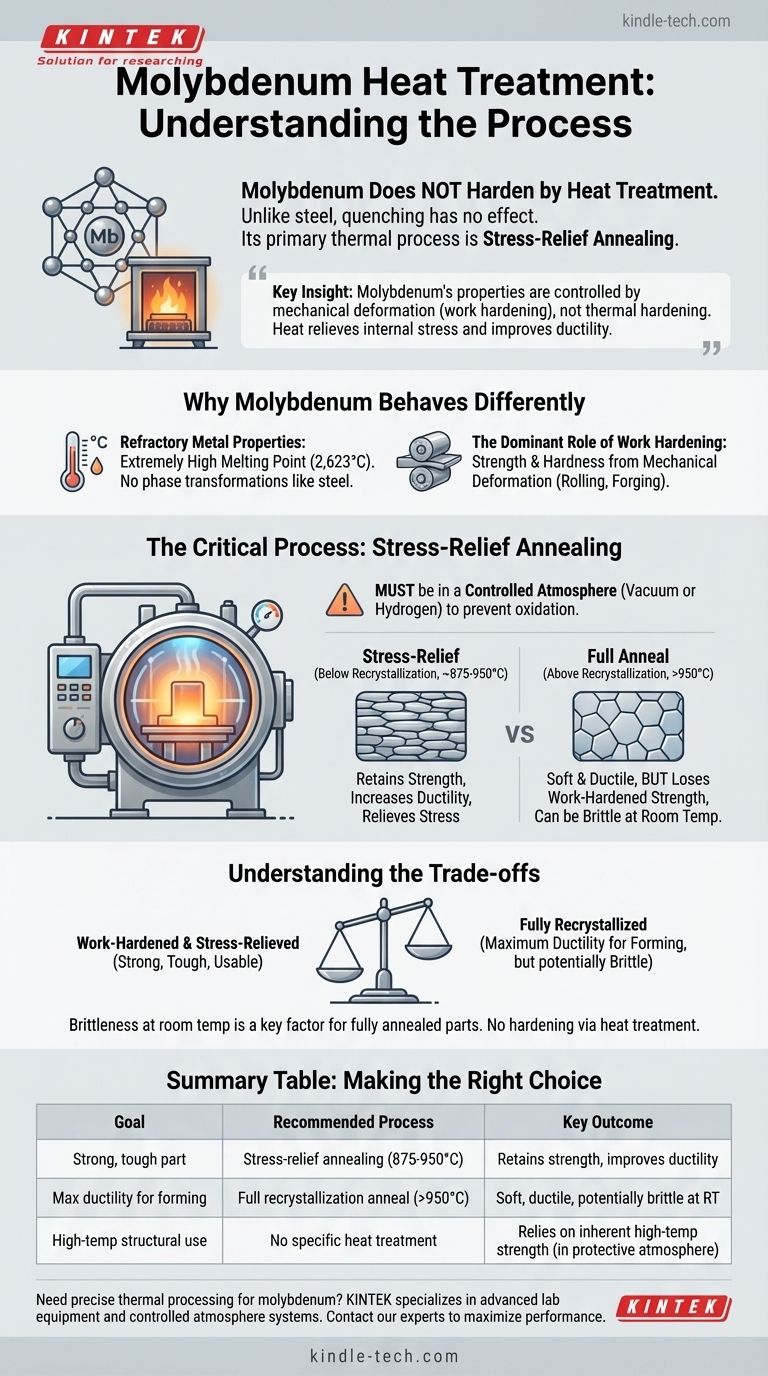

Por qué el molibdeno se comporta de manera diferente

Para trabajar eficazmente con molibdeno, primero hay que entender por qué su metalurgia difiere tan significativamente de las aleaciones comunes como el acero.

Propiedades de los metales refractarios

El molibdeno es un metal refractario, definido por su punto de fusión extremadamente alto (2.623 °C o 4.753 °F). A diferencia del acero, no experimenta las transformaciones de fase a temperaturas más bajas que permiten el endurecimiento mediante procesos como el temple.

El papel dominante del endurecimiento por trabajo

El método principal para aumentar la resistencia y dureza del molibdeno es el endurecimiento por trabajo (o trabajo en frío). Esto implica deformar mecánicamente el metal (mediante laminado, forjado o estirado) a una temperatura por debajo de su punto de recristalización. Este proceso alarga la estructura del grano e introduce dislocaciones que hacen que el material sea más fuerte pero también más quebradizo.

El propósito del tratamiento térmico: aliviar tensiones

Después del endurecimiento por trabajo, el molibdeno queda con importantes tensiones internas. La aplicación de calor, un proceso conocido como alivio de tensiones o recocido de proceso, permite que estas tensiones internas se relajen sin cambiar fundamentalmente la estructura del grano endurecido por trabajo. Esto restaura algo de ductilidad y hace que el material sea mucho más utilizable.

El proceso crítico: recocido de alivio de tensiones

Este es el proceso térmico más común e importante para el molibdeno. El objetivo es hacer que el material sea más resistente y menos quebradizo sin sacrificar la resistencia obtenida del endurecimiento por trabajo.

Temperatura y recristalización

El resultado del recocido depende completamente de la temperatura.

- Alivio de tensiones (por debajo de la recristalización): Calentar el molibdeno a una temperatura por debajo de su punto de recristalización (típicamente 875-950 °C) alivia las tensiones, reduce ligeramente la dureza y aumenta significativamente su ductilidad. La resistencia endurecida por trabajo se retiene en su mayor parte.

- Recocido completo (por encima de la recristalización): Calentar por encima de la temperatura de recristalización hace que se formen nuevos granos libres de tensiones. Esto hace que el molibdeno sea muy blando y dúctil, ideal para operaciones de conformado extensas, pero borra los beneficios de resistencia del endurecimiento por trabajo.

La necesidad de una atmósfera controlada

El molibdeno comienza a oxidarse rápidamente en el aire a temperaturas superiores a 400 °C. Por lo tanto, cualquier proceso de alivio de tensiones o recocido debe realizarse en una atmósfera protectora, como un alto vacío o hidrógeno seco. Calentar molibdeno en el aire destruirá el material.

Comprendiendo las compensaciones

Trabajar con molibdeno requiere reconocer sus limitaciones únicas y las compensaciones metalúrgicas.

La fragilidad del molibdeno recristalizado

Si bien un recocido de recristalización completo hace que el molibdeno sea altamente dúctil para el conformado, la gran estructura de grano que crea puede hacer que la pieza final sea muy frágil a temperatura ambiente. Este fenómeno, conocido como temperatura de transición dúctil-frágil (DBTT), es una consideración crítica de diseño. El molibdeno con alivio de tensiones generalmente tiene una mejor tenacidad a temperatura ambiente.

El desafío de la oxidación

La necesidad de una atmósfera de vacío o hidrógeno es un requisito absoluto e innegociable para cualquier procesamiento a alta temperatura. Esto añade una complejidad y un coste significativos en comparación con trabajar con metales que son estables en el aire.

Sin endurecimiento mediante tratamiento térmico

Es fundamental repetir: no se puede endurecer el molibdeno mediante tratamiento térmico. Intentar templarlo desde una temperatura alta no aumentará su dureza y probablemente introducirá tensiones térmicas y agrietamiento. La resistencia se construye mediante trabajo mecánico, no mediante ciclos térmicos.

Tomando la decisión correcta para su objetivo

El proceso térmico correcto para el molibdeno depende completamente del resultado deseado.

- Si su objetivo principal es una pieza final fuerte, resistente y utilizable: Utilice el recocido de alivio de tensiones en un componente endurecido por trabajo para retener la resistencia mientras mejora la tenacidad.

- Si su objetivo principal es la máxima ductilidad para conformado o doblado severo: Utilice un recocido de recristalización completo, pero prepárese para que la pieza final sea más blanda y potencialmente frágil a temperatura ambiente.

- Si su objetivo principal es el uso estructural a alta temperatura: La resistencia inherente a alta temperatura del material es clave; la consideración principal es asegurar que el entorno operativo sea un vacío o una atmósfera reductora para prevenir la oxidación.

En última instancia, el control de las propiedades del molibdeno es un equilibrio preciso entre la deformación mecánica y el posterior alivio de tensiones térmicas, no el endurecimiento tradicional.

Tabla resumen:

| Objetivo | Proceso recomendado | Resultado clave |

|---|---|---|

| Pieza final fuerte y resistente | Recocido de alivio de tensiones (875-950°C) | Retiene la resistencia endurecida por trabajo, mejora la ductilidad |

| Máxima ductilidad para conformado | Recocido de recristalización completo (>950°C) | Material blando y dúctil (puede ser frágil a temperatura ambiente) |

| Uso estructural a alta temperatura | No se requiere tratamiento térmico específico | Se basa en la resistencia inherente a alta temperatura en atmósfera protectora |

¿Necesita un procesamiento térmico preciso para sus componentes de molibdeno? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de alta temperatura. Nuestra experiencia en sistemas de atmósfera controlada garantiza que sus piezas de molibdeno se procesen correctamente, maximizando su rendimiento y durabilidad. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubrir la solución adecuada para su proyecto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura