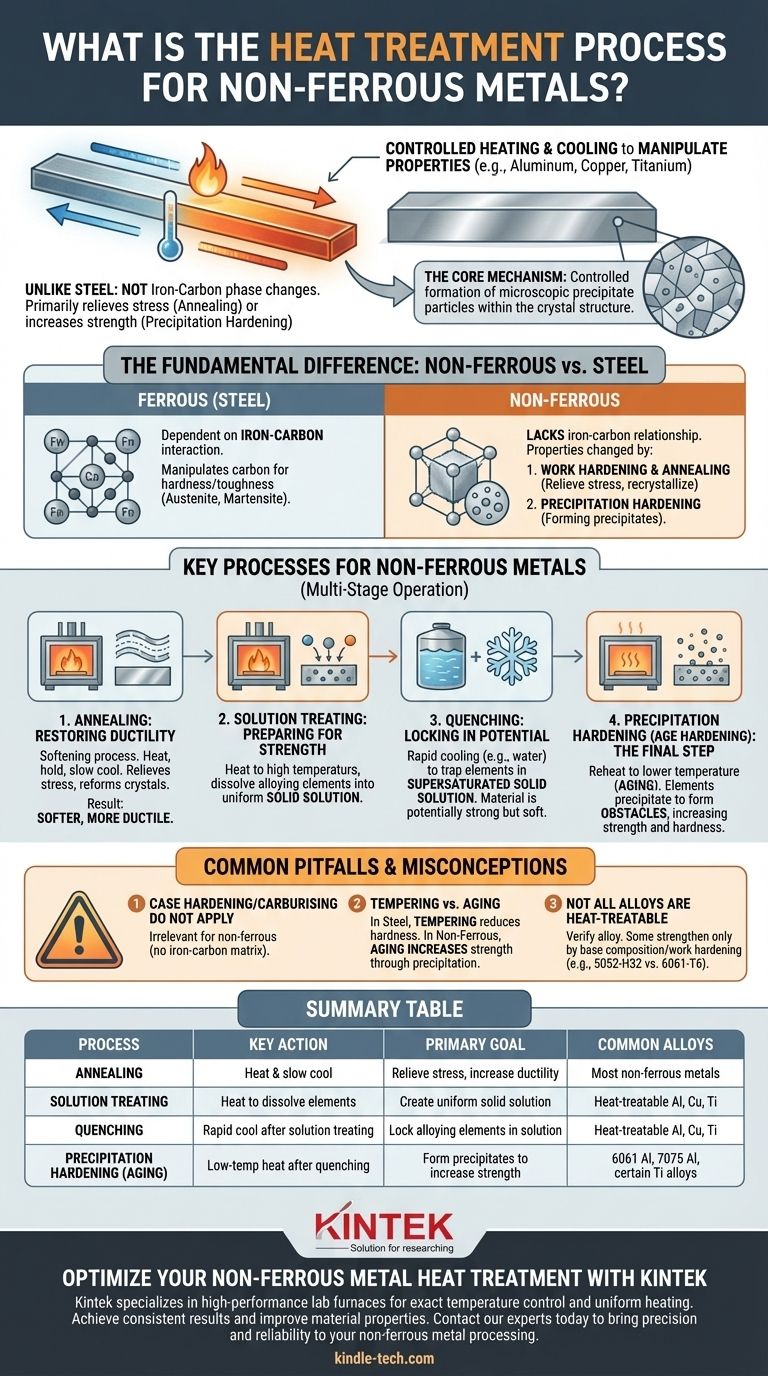

En resumen, el tratamiento térmico de metales no ferrosos como el aluminio, el cobre o el titanio es un proceso de calentamiento y enfriamiento controlados diseñado para manipular sus propiedades físicas. A diferencia del acero, que depende de los cambios de fase hierro-carbono, los tratamientos no ferrosos funcionan principalmente aliviando las tensiones internas mediante el recocido o aumentando la resistencia y la dureza mediante un proceso llamado endurecimiento por precipitación.

El error fundamental es aplicar la lógica del tratamiento térmico del acero a los metales no ferrosos. El mecanismo central para fortalecer la mayoría de las aleaciones no ferrosas tratables térmicamente no se basa en el endurecimiento por carbono, sino en la formación controlada de partículas de precipitado microscópicas dentro de la estructura cristalina del metal.

La diferencia fundamental: Por qué los metales no ferrosos no son acero

Comprender cómo tratar térmicamente correctamente los metales no ferrosos comienza por entender por qué son fundamentalmente diferentes de sus contrapartes ferrosas (basadas en hierro).

El papel del carbono en el acero

La gran mayoría de los procesos de tratamiento térmico para el acero —como el endurecimiento superficial, la carburación, el temple y el revenido— dependen completamente de la interacción entre el hierro y el carbono.

Estos procesos manipulan el carbono dentro de la estructura cristalina del acero, forzando transiciones entre fases como la austenita y la martensita para lograr dureza y tenacidad.

Mecanismos de fortalecimiento de metales no ferrosos

Los metales no ferrosos carecen de esta relación hierro-carbono. Sus propiedades se modifican mediante dos mecanismos principales:

- Endurecimiento por trabajo y recocido: Deformar físicamente el metal (endurecimiento por trabajo) lo hace más duro pero más quebradizo. El recocido revierte esto utilizando calor para aliviar la tensión y recristalizar la estructura del grano, restaurando la blandura y la ductilidad.

- Endurecimiento por precipitación: Los elementos de aleación se disuelven primero en el metal base a alta temperatura, luego se "congelan" en su lugar mediante un enfriamiento rápido (temple). Un ciclo de calentamiento final a baja temperatura (envejecimiento) hace que estos elementos formen partículas extremadamente finas, o precipitados, que aumentan drásticamente la resistencia.

Procesos clave para metales no ferrosos

Para las aleaciones no ferrosas tratables térmicamente, particularmente el aluminio, el proceso de fortalecimiento es una operación de varias etapas.

Recocido: Restaurando la ductilidad

El recocido es un proceso de ablandamiento. El metal se calienta a una temperatura específica, se mantiene allí y luego se enfría lentamente.

Este proceso permite que la estructura cristalina interna, que puede estar estresada por la fabricación o el conformado, se relaje y se reforme. El resultado principal es un material más blando, más dúctil y menos quebradizo, lo que facilita su conformado.

Tratamiento en solución: Preparación para la resistencia

Este es el primer paso del proceso de fortalecimiento. La aleación se calienta a una alta temperatura donde los elementos de aleación (como el cobre o el silicio en el aluminio) se disuelven completamente en el metal base, creando una solución sólida uniforme.

Piense en esto como disolver azúcar en agua caliente: todo se mezcla en un solo líquido uniforme.

Temple: Bloqueando el potencial

Inmediatamente después del tratamiento en solución, el metal se enfría rápidamente, típicamente en agua. Este temple no da tiempo a que los elementos de aleación disueltos escapen de la solución.

El objetivo es atrapar estos elementos en lo que se llama una solución sólida sobresaturada. El potencial de resistencia ahora está bloqueado, pero el material a menudo sigue siendo relativamente blando.

Endurecimiento por precipitación (Envejecimiento): El paso final

Este es el paso crucial de fortalecimiento. El material templado se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico.

Este calentamiento suave, o envejecimiento, da a los elementos de aleación atrapados la energía suficiente para "precipitarse" fuera de la solución, formando innumerables partículas microscópicas. Estas partículas actúan como obstáculos que impiden que los planos cristalinos del metal se deslicen, haciendo que el material sea significativamente más duro y resistente.

Errores comunes y conceptos erróneos

Aplicar la terminología del tratamiento del acero a los metales no ferrosos es la fuente de error más común.

"Endurecimiento superficial" y "Carburación" no se aplican

Estos procesos implican la difusión de carbono en la superficie del acero para crear una capa exterior dura. Dado que los metales no ferrosos como el aluminio o el titanio no tienen una matriz de hierro-carbono que manipular, estos términos son irrelevantes y los procesos son inaplicables.

"Revenido" vs. "Envejecimiento"

En el acero, el revenido es un proceso que reduce la dureza de una pieza recién templada para aumentar su tenacidad.

En las aleaciones no ferrosas, el proceso de calentamiento después de un temple se llama envejecimiento, y su propósito es aumentar la dureza y la resistencia mediante la precipitación. Usar el término "revenido" causa una confusión significativa ya que el objetivo metalúrgico es el opuesto.

No todas las aleaciones son tratables térmicamente

Un hecho crítico es que muchas aleaciones no ferrosas no pueden fortalecerse mediante tratamiento térmico. Su resistencia proviene puramente de su composición base y del endurecimiento por trabajo.

Por ejemplo, el aluminio 6061-T6 se endurece por precipitación, mientras que el aluminio 5052-H32 es una aleación endurecida por deformación que no puede fortalecerse más por envejecimiento.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere una comprensión clara de su resultado deseado y de su aleación específica.

- Si su enfoque principal es la máxima conformabilidad o el alivio de tensiones: El recocido es el proceso correcto para hacer que el material sea más blando y dúctil.

- Si su enfoque principal es la máxima resistencia y dureza: Se requiere la secuencia completa de tratamiento en solución, temple y envejecimiento por precipitación, pero solo en aleaciones designadas tratables térmicamente.

- Si está trabajando con una aleación desconocida: Nunca asuma que es tratable térmicamente. Siempre verifique la designación de la aleación, ya que intentar endurecer por precipitación una aleación no tratable no tendrá ningún efecto o puede arruinar el material.

En última instancia, dominar las propiedades de los metales no ferrosos proviene de reconocer su metalurgia única y aplicar los principios correctos para lograr su objetivo de ingeniería.

Tabla resumen:

| Proceso | Acción clave | Objetivo principal | Aleaciones comunes |

|---|---|---|---|

| Recocido | Calentamiento y enfriamiento lento | Aliviar tensiones, aumentar la ductilidad | La mayoría de los metales no ferrosos |

| Tratamiento en solución | Calentar para disolver elementos de aleación | Crear una solución sólida uniforme | Aluminio, cobre, titanio tratables térmicamente |

| Temple | Enfriamiento rápido después del tratamiento en solución | Bloquear elementos de aleación en solución | Aluminio, cobre, titanio tratables térmicamente |

| Endurecimiento por precipitación (Envejecimiento) | Calentamiento a baja temperatura después del temple | Formar precipitados para aumentar la resistencia y la dureza | Aluminio 6061, aluminio 7075, ciertas aleaciones de titanio |

Optimice su tratamiento térmico de metales no ferrosos con KINTEK

Dominar los ciclos térmicos precisos para el recocido, el tratamiento en solución y el endurecimiento por precipitación es fundamental para lograr las propiedades de material deseadas en sus componentes no ferrosos. KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico diseñados para un control exacto de la temperatura y un calentamiento uniforme, esenciales para el tratamiento térmico exitoso de aluminio, cobre, titanio y otras aleaciones no ferrosas.

Nuestro equipo le ayuda a:

- Lograr resultados consistentes con una uniformidad de temperatura precisa

- Ejecutar ciclos térmicos complejos para el endurecimiento por precipitación

- Mejorar la resistencia, la ductilidad y el rendimiento del material

- Evitar errores comunes en el tratamiento térmico de metales no ferrosos

Servimos a: Laboratorios de investigación, instalaciones metalúrgicas, fabricantes aeroespaciales e ingenieros automotrices que requieren soluciones confiables de procesamiento térmico.

¿Listo para mejorar sus capacidades de tratamiento térmico? Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden aportar precisión y fiabilidad a su procesamiento de metales no ferrosos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos