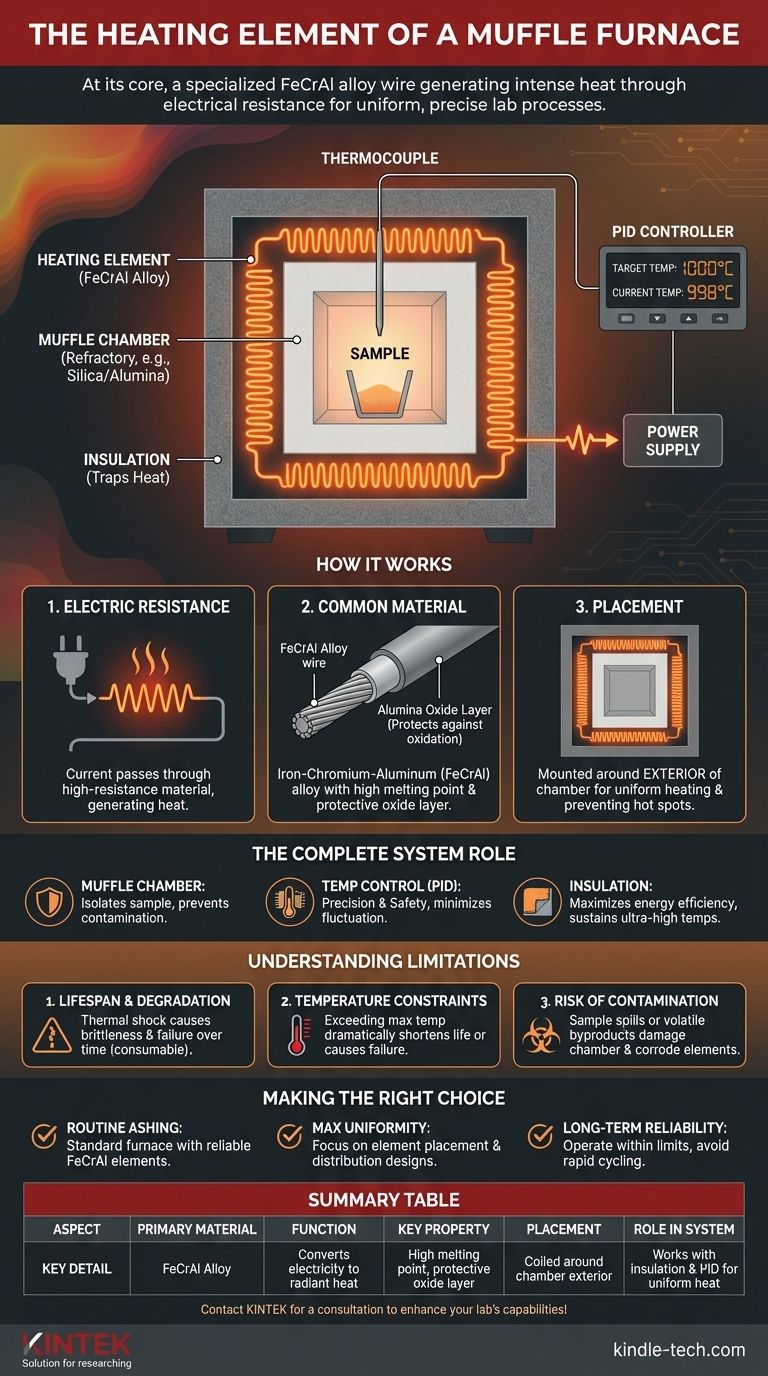

En esencia, el elemento calefactor de un horno de mufla es un cable o varilla especializado que genera calor intenso a través de la resistencia eléctrica. Estos elementos están hechos más comúnmente de una aleación de hierro-cromo-aluminio (FeCrAl), diseñada para soportar temperaturas extremadamente altas y resistir la oxidación. Su función es convertir la energía eléctrica en el calor radiante necesario para llevar la cámara interior del horno a su temperatura objetivo.

El elemento calefactor es el motor del horno, pero su verdadero valor proviene de su integración dentro del sistema. La "mufla", o cámara aislada, separa su muestra de la fuente de calor bruta, asegurando un calentamiento limpio, uniforme y precisamente controlado, que es el propósito fundamental del horno.

Cómo funciona el elemento calefactor

La capacidad de un horno de mufla para alcanzar temperaturas superiores a los 1000 °C comienza con un principio simple: convertir la electricidad en calor. El elemento calefactor es el componente diseñado para hacer esto de manera eficiente y confiable.

El principio de la resistencia eléctrica

Los elementos calefactores están hechos de materiales con alta resistencia eléctrica. Cuando una corriente eléctrica controlada de la fuente de alimentación pasa a través de ellos, esta resistencia hace que los elementos se calienten y brillen, irradiando energía térmica hacia la cámara del horno.

Materiales comunes de los elementos

El material más frecuente para estos elementos es una aleación de hierro-cromo-aluminio (FeCrAl), a veces conocida por nombres comerciales como Kanthal. Este material se elige por sus propiedades críticas: un punto de fusión muy alto y la capacidad de formar una capa protectora de óxido de aluminio en su superficie, lo que evita que se degrade a temperaturas extremas.

Colocación para un calentamiento uniforme

Los elementos no se colocan dentro de la cámara con su muestra. En cambio, suelen enrollarse y montarse alrededor del exterior de la cámara interior, a menudo incrustados dentro del aislamiento refractario. Esto asegura que el calor se irradie uniformemente hacia la cámara, evitando "puntos calientes" y proporcionando una temperatura uniforme para el material que se está calentando.

El papel del elemento en el sistema completo

El elemento calefactor no funciona de forma aislada. Es una parte crítica de un sistema coordinado donde cada componente tiene una tarea específica.

La cámara de mufla: una barrera protectora

La "mufla" en sí es la cámara interior sellada hecha de materiales refractarios como sílice y alúmina. Su propósito principal es aislar la muestra de los elementos calefactores. Esta separación evita cualquier posible contaminación de los elementos y asegura que la muestra se caliente puramente por radiación en un ambiente limpio.

El sistema de control de temperatura: precisión y seguridad

Un sofisticado sistema de control gestiona el elemento calefactor. Un termopar dentro de la cámara mide la temperatura en tiempo real y envía estos datos a un controlador PID. El controlador luego pulsa con precisión la energía a los elementos calefactores, encendiéndolos y apagándolos rápidamente para mantener la temperatura de consigna exacta con una fluctuación mínima.

Aislamiento: maximizando la eficiencia

Un aislamiento de alta calidad rodea la mufla y sus elementos calefactores. Este material atrapa el inmenso calor generado por los elementos, evitando que se escape. Esto no solo hace que el horno sea altamente eficiente energéticamente, sino que también es lo que le permite alcanzar y mantener temperaturas ultra altas.

Comprendiendo las limitaciones

Aunque robustos, los elementos calefactores son el componente consumible principal en un horno de mufla y tienen límites operativos.

Vida útil y degradación del elemento

Los elementos calefactores se degradan con el tiempo. El ciclo constante de calentamiento y enfriamiento extremos (choque térmico) finalmente hace que la aleación se vuelva quebradiza, lo que lleva a la falla. Esto es un desgaste normal, y los elementos están diseñados para ser reemplazables.

Restricciones de temperatura

La aleación específica utilizada para el elemento calefactor dicta la temperatura máxima alcanzable del horno. Exceder esta temperatura recomendada puede acortar drásticamente la vida útil del elemento o causar una falla inmediata.

Riesgo de contaminación

Aunque la mufla protege la muestra del elemento, también protege el elemento de la muestra. Los derrames o los subproductos volátiles de una muestra pueden dañar la cámara refractaria. Si estos contaminantes llegan a los elementos calefactores, pueden causar corrosión y provocar una falla prematura.

Tomando la decisión correcta para su objetivo

Comprender el papel del elemento calefactor le ayuda a usar su horno de manera más efectiva y a solucionar problemas.

- Si su enfoque principal es la calcinación o el tratamiento térmico de rutina: Un horno estándar con elementos de FeCrAl es el caballo de batalla de la industria, proporcionando un rendimiento confiable y rentabilidad.

- Si su enfoque principal es la máxima uniformidad de temperatura: Preste atención a los diseños de hornos que enfatizan la colocación y distribución de los elementos calefactores alrededor de la cámara para lograr el calentamiento más uniforme posible.

- Si su enfoque principal es la fiabilidad a largo plazo: Opere el horno dentro de sus límites de temperatura especificados y evite ciclos de temperatura rápidos e innecesarios para maximizar la vida útil de los elementos calefactores.

Al comprender el elemento calefactor como el núcleo de un sistema sofisticado, puede garantizar resultados precisos y mantener su equipo para un rendimiento óptimo.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Material principal | Aleación de hierro-cromo-aluminio (FeCrAl) |

| Función | Convierte la energía eléctrica en calor radiante mediante resistencia |

| Propiedad clave | Alto punto de fusión y forma una capa de óxido protectora |

| Colocación | Enrollado alrededor del exterior de la cámara de mufla interior |

| Función en el sistema | Funciona con aislamiento y control PID para un calentamiento uniforme |

Logre un calentamiento preciso y libre de contaminación para sus procesos de laboratorio. El horno de mufla adecuado es fundamental para aplicaciones como la calcinación, el tratamiento térmico y las pruebas de materiales. KINTEK se especializa en hornos de laboratorio de alto rendimiento con elementos calefactores robustos y sistemas de control avanzados diseñados para la fiabilidad y la precisión.

Deje que nuestros expertos le ayuden a seleccionar el horno perfecto para sus requisitos específicos de temperatura y uniformidad.

¡Contacte con KINTEK hoy mismo para una consulta y mejore las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se utiliza un horno mufla para la determinación de cenizas? Descubra su papel fundamental en el análisis preciso

- ¿Cuáles son las precauciones de seguridad para usar un horno de mufla? Consejos esenciales para una operación segura

- ¿Cuáles son las ventajas de la calcinación en seco sobre la calcinación en húmedo? Optimice la preparación de muestras de su laboratorio

- ¿Cuáles son las aplicaciones de los hornos de mufla? Herramientas esenciales para procesos de alta temperatura

- ¿Cuál es el proceso de calcinación en seco para el tratamiento de muestras? Una guía para el análisis mineral a alta temperatura