En la sinterización, la velocidad de calentamiento es la rapidez con la que se aumenta la temperatura del horno durante el ciclo de fabricación, generalmente medida en grados por minuto (°C/min o °F/min). No es un valor único, sino una secuencia cuidadosamente programada de diferentes velocidades que corresponden a etapas específicas del proceso. Este aumento controlado es fundamental para quemar los aglutinantes sin causar daños y para lograr la densidad final y la precisión dimensional deseadas en la pieza.

El desafío central de la sinterización no es solo alcanzar una temperatura máxima, sino gestionar todo el recorrido térmico. La velocidad de calentamiento es la herramienta principal para navegar este recorrido, asegurando que los aglutinantes se eliminen de forma segura y que la pieza se densifique uniformemente sin introducir defectos críticos.

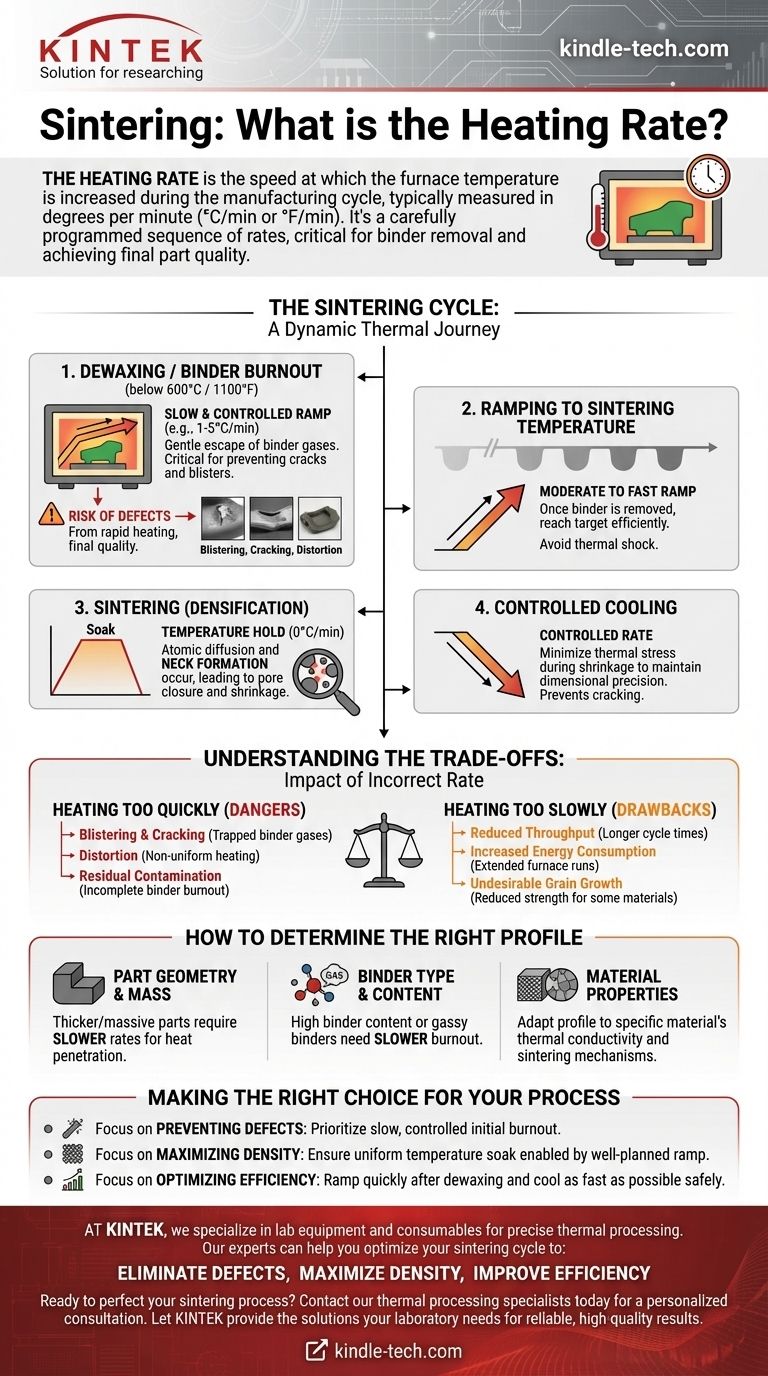

El Ciclo de Sinterización: Más que una Temperatura Máxima

Un error común es pensar que la sinterización consiste simplemente en hornear una pieza a alta temperatura. En realidad, es un proceso térmico dinámico con fases distintas, cada una de las cuales requiere una velocidad de calentamiento específica para tener éxito. El perfil de temperatura completo, que incluye calentamiento, mantenimiento y enfriamiento, determina la calidad final.

Fase 1: Desaglutinación / Quema de Aglutinantes

Antes de que pueda comenzar la sinterización a alta temperatura, el "cuerpo verde" (la forma de polvo prensado) debe calentarse lentamente para quemar los aglutinantes y lubricantes utilizados durante el moldeo.

Esta velocidad de calentamiento inicial es la parte más crítica del ciclo. Si la temperatura aumenta demasiado rápido, el aglutinante se vaporiza agresivamente, creando una alta presión interna que puede agrietar, formar ampollas o deformar la pieza antes de que esta tenga alguna resistencia. Una velocidad lenta y controlada permite que estos gases escapen suavemente a través de la porosidad natural de la pieza.

Fase 2: Rampa hasta la Temperatura de Sinterización

Una vez que el aglutinante se elimina por completo (generalmente por debajo de 600 °C o 1100 °F), la velocidad de calentamiento a menudo puede aumentarse más rápidamente. Habiendo desaparecido el riesgo de defectos relacionados con el aglutinante, el objetivo es alcanzar la temperatura de sinterización objetivo de manera eficiente sin causar choque térmico.

Fase 3: Sinterización (Densificación)

A la temperatura máxima, la pieza se mantiene durante un período específico. Durante este "remojo", los átomos del material se difunden a través de los límites de las partículas, un proceso llamado formación de cuello. Este proceso cierra los poros entre las partículas, haciendo que la pieza se encoja y se densifique. El perfil de calentamiento previo a esta etapa asegura que toda la pieza alcance esta temperatura de manera uniforme, lo cual es esencial para una densificación consistente.

Fase 4: Enfriamiento Controlado

Al igual que con el calentamiento, la velocidad de enfriamiento también se controla. Enfriar demasiado rápido puede inducir estrés térmico, provocando grietas y comprometiendo la precisión dimensional lograda durante la sinterización.

Comprender las Compensaciones: El Impacto de una Velocidad de Calentamiento Incorrecta

Elegir una velocidad de calentamiento es un acto de equilibrio entre calidad y eficiencia. Una velocidad mal calibrada es la causa principal de fallos en los ciclos de sinterización.

Los Peligros de Calentar Demasiado Rápido

Una velocidad de calentamiento rápida, especialmente durante la fase inicial de quema, es la fuente más común de defectos.

- Ampollas y Grietas: Los gases aglutinantes atrapados acumulan presión y dañan físicamente el frágil cuerpo verde.

- Deformación: El calentamiento no uniforme hace que diferentes áreas de la pieza se encojan a diferentes velocidades, lo que provoca alabeo.

- Contaminación Residual: Si el aglutinante no tiene tiempo de quemarse por completo, puede quedar residuo de carbono, lo que inhibe la densificación adecuada y afecta las propiedades finales del material.

Las Desventajas de Calentar Demasiado Lento

Aunque es más seguro, una velocidad de calentamiento excesivamente lenta no está exenta de consecuencias.

- Menor Rendimiento: Tiempos de ciclo más largos se traducen directamente en una menor capacidad de producción y mayores costos operativos.

- Mayor Consumo de Energía: Operar un horno durante períodos prolongados aumenta significativamente el uso de energía.

- Crecimiento de Grano Indeseable: Para algunos materiales, pasar demasiado tiempo a temperaturas elevadas (incluso por debajo del pico) puede hacer que los granos crezcan, lo que a veces puede reducir la resistencia final del material.

Cómo Determinar el Perfil Correcto

El perfil de calentamiento ideal no es universal; se adapta a la aplicación específica. Depende de varios factores clave.

Geometría y Masa de la Pieza

Las piezas más gruesas y masivas requieren velocidades de calentamiento más lentas. El calor necesita tiempo para penetrar hasta el núcleo de la pieza, y una velocidad lenta asegura que la diferencia de temperatura entre la superficie y el centro se mantenga mínima, evitando el estrés interno.

Tipo y Contenido de Aglutinante

La cantidad y el tipo de aglutinante son variables críticas. Una pieza con un alto porcentaje de aglutinante o un aglutinante que libera un gran volumen de gas requiere una fase de quema mucho más lenta y cautelosa.

Propiedades del Material

Diferentes materiales, como cerámicas y metales en polvo, poseen diferentes conductividades térmicas y mecanismos de sinterización. El perfil de calentamiento debe adaptarse al comportamiento específico del material para lograr la densidad relativa y la resistencia óptimas.

Tomar la Decisión Correcta para su Proceso

Optimizar la velocidad de calentamiento es fundamental para una sinterización exitosa. Su objetivo específico determinará dónde enfocar su atención.

- Si su enfoque principal es prevenir defectos (grietas, ampollas): Priorice una velocidad de calentamiento lenta y altamente controlada durante la fase inicial de quema del aglutinante por debajo de 600 °C.

- Si su enfoque principal es maximizar la densidad y la resistencia: Concéntrese en lograr un remojo de temperatura uniforme en el pico, lo que se logra mediante una rampa bien planificada que evite los gradientes térmicos.

- Si su enfoque principal es optimizar la eficiencia de producción: Configure su ciclo para aumentar la velocidad rápidamente después de que se complete la fase crítica de desaglutinación y asegúrese de que la fase de enfriamiento sea lo más rápida posible sin introducir choque térmico.

Dominar la velocidad de calentamiento transforma la sinterización de un simple paso de calentamiento a un proceso de ingeniería preciso y repetible.

Tabla Resumen:

| Fase de Sinterización | Velocidad de Calentamiento Típica | Objetivo Principal | Riesgo de Velocidad Incorrecta |

|---|---|---|---|

| Desaglutinación / Quema de Aglutinantes | Lenta (ej. 1-5°C/min) | Eliminar aglutinantes de forma segura sin daños | Grietas, ampollas, deformación |

| Rampa a Temperatura de Sinterización | Moderada a Rápida | Alcanzar la temperatura objetivo eficientemente | Choque térmico, calentamiento desigual |

| Sinterización (Remojo) | 0°C/min (Mantenimiento) | Lograr una densificación y contracción uniformes | Baja densidad, propiedades inconsistentes |

| Enfriamiento Controlado | Velocidad Controlada | Minimizar el estrés térmico durante la contracción | Grietas, alabeo |

¿Tiene problemas con defectos de sinterización como grietas o baja densidad? Su velocidad de calentamiento podría ser la clave.

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a optimizar su ciclo de sinterización para:

- Eliminar Defectos: Prevenir grietas y ampollas con un perfil de quema de aglutinante adaptado.

- Maximizar la Densidad: Lograr una resistencia y rendimiento superiores de la pieza.

- Mejorar la Eficiencia: Reducir los tiempos de ciclo y el consumo de energía sin sacrificar la calidad.

¿Listo para perfeccionar su proceso de sinterización? Contacte hoy mismo a nuestros especialistas en procesamiento térmico para una consulta personalizada. Permita que KINTEK proporcione las soluciones que su laboratorio necesita para obtener resultados fiables y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos