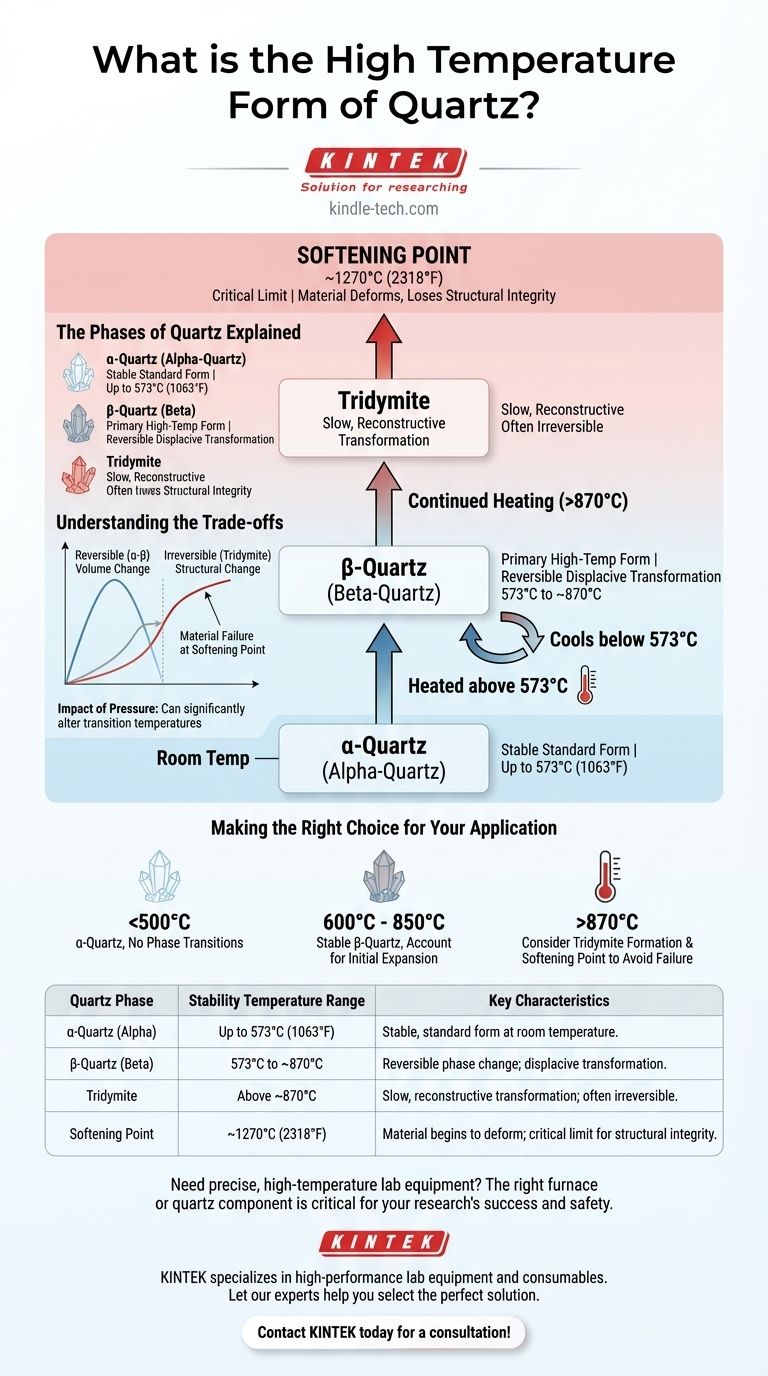

A presión atmosférica, la principal forma de cuarzo a alta temperatura se conoce como β-cuarzo (cuarzo beta). Esta transformación desde el α-cuarzo (cuarzo alfa) estándar ocurre de forma espontánea y reversible una vez que el material se calienta por encima de aproximadamente 573 °C (1063 °F). Sin embargo, este es solo el primero de varios cambios que experimenta el cuarzo a temperaturas elevadas.

Comprender el cuarzo a altas temperaturas requiere observar más allá de una única transformación. El material experimenta una secuencia de cambios de fase —desde α-cuarzo a β-cuarzo, y luego a otras formas como la tridimita— antes de alcanzar su límite práctico, el punto de ablandamiento donde pierde integridad estructural.

Explicación de las Fases del Cuarzo

Para utilizar el cuarzo de manera efectiva en cualquier entorno de alta temperatura, es esencial comprender sus distintas fases térmicas. Estos no son fallos, sino cambios predecibles en la estructura cristalina del material.

α-Cuarzo (Cuarzo Alfa): La Forma Estándar

El α-cuarzo es la forma cristalina del dióxido de silicio que es estable a temperatura ambiente y hasta 573 °C. Este es el cuarzo que se encuentra en la naturaleza y se utiliza en la mayoría de las aplicaciones estándar, desde la electrónica hasta las encimeras.

La Transición al β-Cuarzo (Cuarzo Beta)

A aproximadamente 573 °C, el α-cuarzo reorganiza instantáneamente su red cristalina para convertirse en β-cuarzo. Este cambio se conoce como transformación displaciva; es un cambio sutil en las posiciones atómicas, no una reconstrucción completa de la estructura.

Fundamentalmente, este proceso es reversible. A medida que el material se enfría por debajo de 573 °C, volverá inmediatamente de β-cuarzo a α-cuarzo.

Tridimita: La Siguiente Transformación

Si se continúa calentando el material, se produce otro cambio. Por encima de aproximadamente 870 °C, el β-cuarzo comenzará lentamente a transformarse en tridimita, otro polimorfo cristalino del dióxido de silicio.

A diferencia de la rápida transición α-β, este cambio es reconstructivo, lo que significa que los enlaces atómicos se rompen y se reforman. Es un proceso mucho más lento y menos fácilmente reversible.

Comprensión de las Compensaciones: Del Cambio de Fase al Fallo del Material

Conocer las temperaturas de transición de fase es teórico. Para aplicaciones prácticas, también debe comprender las limitaciones físicas del material y cómo estos cambios afectan su uso.

Cambios Reversibles vs. Irreversibles

La transición α-β a 573 °C provoca un cambio de volumen pequeño pero inmediato. El ciclo repetido a través de esta temperatura puede inducir estrés mecánico y microfracturas en el material con el tiempo.

La transición a tridimita es mucho más significativa y generalmente se considera un cambio estructural permanente en la mayoría de los escenarios prácticos.

Integridad Estructural vs. Forma Cristalina

La limitación más crítica no es un cambio de fase, sino el punto de ablandamiento. El vidrio de cuarzo comienza a perder su rigidez y a deformarse a unos 1270 °C (2318 °F).

Este es un límite estricto para cualquier aplicación donde se requiera integridad estructural, como en tubos de horno o recipientes de reacción. Por ejemplo, el uso continuo a 1200 °C a menudo se limita a solo unas pocas horas para evitar la deformación y el fallo.

El Impacto de la Presión

Estas temperaturas de transformación se definen a presión atmosférica estándar. La presencia de alta presión puede alterar significativamente las temperaturas a las que ocurren estas transiciones de fase.

Tomar la Decisión Correcta para su Aplicación

Su temperatura operativa dicta qué propiedades del cuarzo son más importantes de considerar.

- Si su enfoque principal son los procesos por debajo de 500 °C: Está trabajando exclusivamente con α-cuarzo y no necesita tener en cuenta las transiciones de fase.

- Si su enfoque principal son las aplicaciones entre 600 °C y 850 °C: Está operando en el rango estable de β-cuarzo, pero debe haber tenido en cuenta la expansión única durante el calentamiento inicial por encima de 573 °C.

- Si su enfoque principal son las temperaturas extremas por encima de 870 °C: Debe considerar no solo la lenta formación de tridimita sino, lo que es más importante, el punto de ablandamiento práctico del material para evitar fallos catastróficos del equipo.

Comprender estos comportamientos térmicos distintos es la clave para utilizar el cuarzo de manera efectiva y segura en cualquier entorno de alta temperatura.

Tabla Resumen:

| Fase del Cuarzo | Rango de Temperatura de Estabilidad | Características Clave |

|---|---|---|

| α-Cuarzo (Alfa) | Hasta 573°C (1063°F) | Forma estable y estándar a temperatura ambiente. |

| β-Cuarzo (Beta) | 573°C a ~870°C | Cambio de fase reversible; transformación displaciva. |

| Tridimita | Por encima de ~870°C | Transformación lenta y reconstructiva; a menudo irreversible. |

| Punto de Ablandamiento | ~1270°C (2318°F) | El material comienza a deformarse; límite crítico para la integridad estructural. |

¿Necesita equipos de laboratorio precisos para altas temperaturas? El horno o componente de cuarzo adecuado es fundamental para el éxito y la seguridad de su investigación. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, asegurando que sus materiales puedan soportar las fases térmicas exactas descritas. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para su aplicación. ¡Contacte a KINTEK hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla en la industria farmacéutica? Asegure la pureza de los medicamentos con un análisis preciso a alta temperatura

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Cuál es el uso del horno mufla en el laboratorio de suelos? Esencial para un análisis preciso de la materia orgánica del suelo

- ¿Qué es un horno de mufla y cómo funciona? Logre un calentamiento limpio y de alta temperatura para su laboratorio

- ¿Cuál es el propósito de una mufla? Lograr pureza y precisión en procesos de alta temperatura