En su forma moderna, la Deposición Química de Vapor (CVD) es una técnica de fabricación sofisticada utilizada para producir materiales sólidos de alto rendimiento, típicamente como películas delgadas. El proceso implica colocar un sustrato dentro de una cámara de reacción e introducir gases precursores específicos, que luego se descomponen o reaccionan en la superficie calentada del sustrato para crear el recubrimiento deseado. Este método es fundamental para industrias como la fabricación de semiconductores y la ciencia de materiales.

El principio central de la CVD es transformar moléculas gaseosas en una capa sólida sobre una superficie mediante reacciones químicas controladas. El dominio exitoso de este proceso depende completamente del control preciso de variables como la temperatura, la presión y la composición del gas.

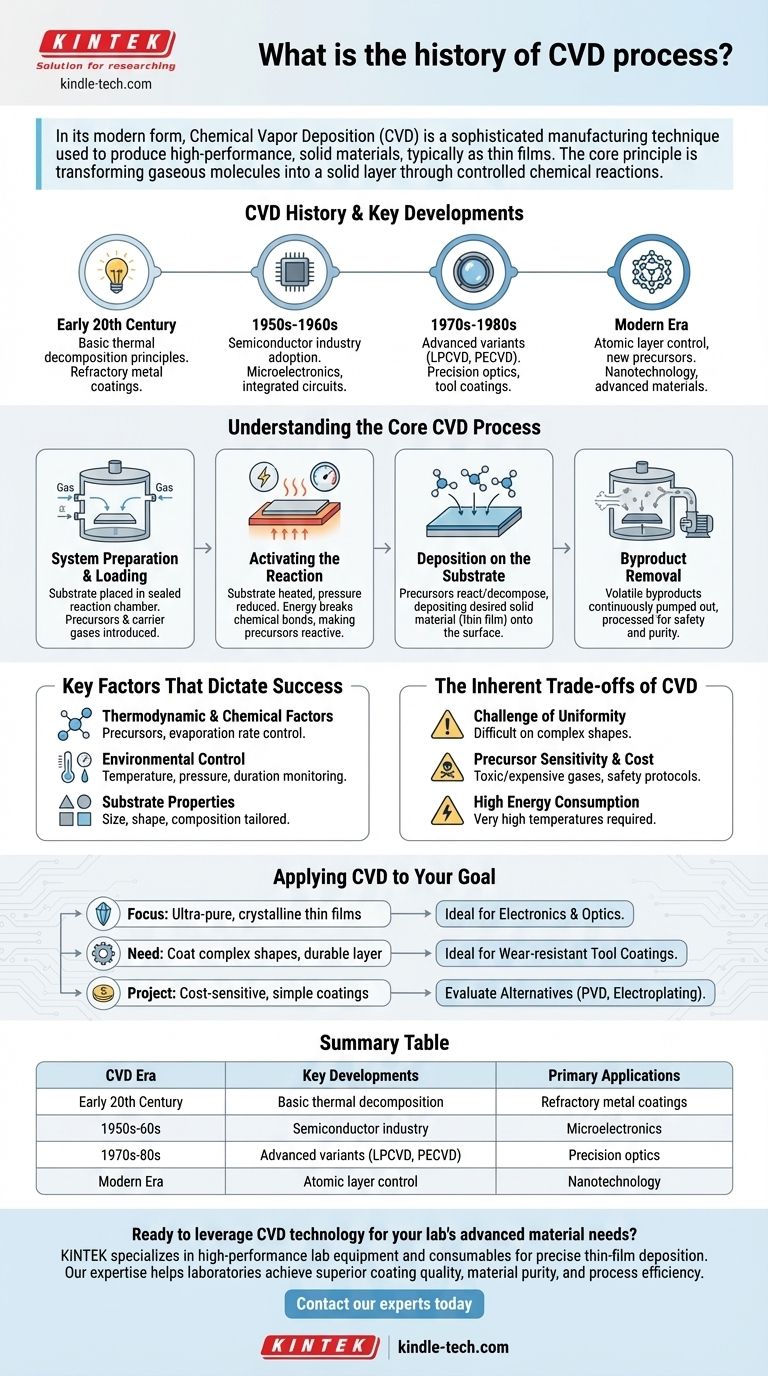

Comprendiendo el Proceso Central de CVD

La Deposición Química de Vapor no es una acción única, sino una secuencia de pasos cuidadosamente gestionados. El objetivo es construir una nueva capa de material átomo por átomo o molécula por molécula, lo que resulta en una película altamente pura y estructurada.

Paso 1: Preparación y Carga del Sistema

La base de cualquier ejecución exitosa de CVD es preparar el entorno de reacción. Un sustrato, que es el material a recubrir, se coloca dentro de una cámara de reacción sellada. Luego se introduce una mezcla de precursores volátiles (los gases que contienen los átomos que se desean depositar) y gases portadores inertes.

Paso 2: Activación de la Reacción

Para iniciar el proceso químico, se introduce energía en el sistema. El sustrato se calienta a una temperatura específica y la presión de la cámara se reduce. Esta combinación proporciona la energía necesaria para romper los enlaces químicos en los gases precursores, haciéndolos reactivos.

Paso 3: Deposición en el Sustrato

Una vez activados, los gases precursores se descomponen o reaccionan cerca del sustrato caliente. Esta reacción química da como resultado que el material sólido deseado se deposite sobre la superficie del sustrato, formando un recubrimiento de película delgada. La estructura y las propiedades de esta película están determinadas por las condiciones de reacción.

Paso 4: Eliminación de Subproductos

Las reacciones químicas también crean subproductos volátiles que ya no son necesarios. Estos productos de desecho gaseosos se bombean continuamente fuera de la cámara. Luego se procesan para evitar la contaminación ambiental y asegurar la pureza del proceso de deposición.

Factores Clave que Dictan el Éxito

La calidad final de una película CVD no es accidental; es el resultado directo de la gestión de varios parámetros críticos del proceso. Una pequeña desviación en cualquier factor puede alterar drásticamente el resultado.

Factores Termodinámicos y Químicos

Los precursores específicos utilizados y la termodinámica del material deseado son fundamentales. La tasa de evaporación de los precursores debe controlarse estrictamente para lograr un espesor o composición de película específicos.

Control Ambiental

Variables como la temperatura, la presión y la duración de la deposición deben ser cuidadosamente monitoreadas y mantenidas. Estos factores influyen directamente en las tasas de reacción y en la estructura final de la película depositada.

Propiedades del Sustrato

El tamaño, la forma y la composición del propio sustrato también desempeñan un papel crucial. El proceso debe adaptarse al objeto específico que se está recubriendo para asegurar una deposición uniforme y adhesiva.

Las Compensaciones Inherentes de la CVD

Aunque potente, el proceso CVD presenta desafíos significativos que requieren una gestión cuidadosa. Comprender estas complejidades es clave para su aplicación exitosa.

El Desafío de la Uniformidad

Lograr un recubrimiento perfectamente uniforme, especialmente en formas complejas y tridimensionales, es una dificultad primordial. Las variaciones en la temperatura o el flujo de gas a través del sustrato pueden conducir a inconsistencias en el espesor y la calidad de la película.

Sensibilidad y Costo de los Precursores

Los gases precursores utilizados en CVD pueden ser altamente tóxicos, inflamables o costosos. La manipulación y el suministro de estos materiales añaden complejidad y costo al proceso, requiriendo equipos especializados y protocolos de seguridad.

Alto Consumo de Energía

La mayoría de los procesos CVD requieren temperaturas muy altas para activar las reacciones químicas necesarias. Esto resulta en un consumo de energía significativo, lo que puede ser una consideración económica importante, particularmente para la producción a gran escala.

Aplicando CVD a Su Objetivo

La decisión de utilizar CVD debe basarse en una clara comprensión de lo que sobresale en proporcionar. Es una herramienta de precisión para desafíos específicos de ingeniería de materiales.

- Si su enfoque principal es crear películas delgadas ultra puras y cristalinas: CVD es un estándar de la industria, particularmente en electrónica y óptica, donde la pureza del material no es negociable.

- Si necesita recubrir formas complejas con una capa duradera y de alto rendimiento: La naturaleza gaseosa del proceso permite depositar recubrimientos conformes, lo que lo hace ideal para aplicaciones como recubrimientos de herramientas resistentes al desgaste.

- Si su proyecto es altamente sensible al costo y requiere recubrimientos simples: Es posible que deba evaluar métodos alternativos, de menor temperatura y menos complejos, como la Deposición Física de Vapor (PVD) o la electrodeposición.

En última instancia, la CVD es una tecnología fundamental para construir los materiales de alto rendimiento que impulsan la innovación moderna.

Tabla Resumen:

| Era de la CVD | Desarrollos Clave | Aplicaciones Principales |

|---|---|---|

| Principios del siglo XX | Principios básicos de descomposición térmica | Recubrimientos de metales refractarios |

| Décadas de 1950-1960 | Adopción por la industria de semiconductores | Microelectrónica, circuitos integrados |

| Décadas de 1970-1980 | Variantes avanzadas (LPCVD, PECVD) | Óptica de precisión, recubrimientos de herramientas |

| Era Moderna | Control a nivel atómico, nuevos precursores | Nanotecnología, materiales avanzados |

¿Listo para aprovechar la tecnología CVD para las necesidades de materiales avanzados de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la deposición precisa de películas delgadas. Nuestra experiencia en sistemas CVD ayuda a los laboratorios a lograr una calidad de recubrimiento superior, pureza de materiales y eficiencia de proceso. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones CVD pueden acelerar sus resultados de investigación y fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?