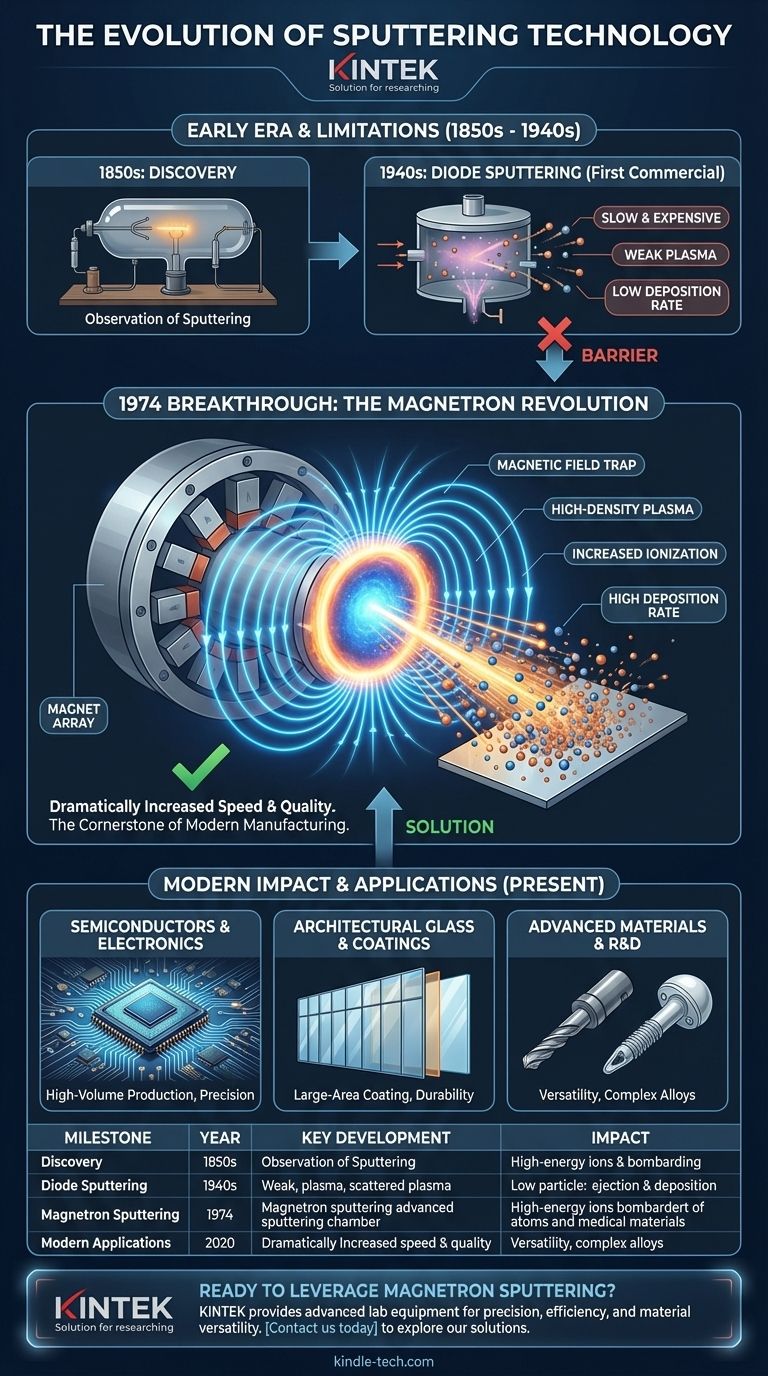

En resumen, la pulverización catódica con magnetrón se introdujo en 1974 como una mejora revolucionaria sobre las técnicas de pulverización anteriores. Si bien el principio básico de la pulverización catódica se conocía desde la década de 1850, los métodos anteriores, como la pulverización catódica con diodo, eran demasiado lentos y costosos para un uso industrial generalizado. La innovación de 1974 fue la adición de un campo magnético, que aumentó drásticamente la velocidad de deposición y la calidad de la película, transformando la pulverización catódica en un pilar de la fabricación moderna.

La historia de la pulverización catódica con magnetrón no trata de la invención de un nuevo concepto, sino de una evolución crítica. Al utilizar imanes para confinar el plasma cerca del material objetivo, resolvió los problemas fundamentales de eficiencia que habían limitado la tecnología de pulverización catódica durante décadas, allanando el camino para su uso en todo, desde semiconductores hasta vidrio arquitectónico.

El problema con los primeros métodos de pulverización catódica

La pulverización catódica como fenómeno físico se observó por primera vez en la década de 1850. El proceso implica la expulsión de átomos de un material objetivo sólido bombardeándolo con iones energéticos en el vacío.

La primera aplicación comercial: pulverización catódica con diodo

En la década de 1940, este fenómeno se aprovechó en un proceso llamado pulverización catódica con diodo. Funcionaba, pero estaba plagado de limitaciones significativas que impedían su amplia adopción.

La limitación principal: ineficiencia

El problema principal de la pulverización catódica con diodo era su extremadamente baja tasa de deposición. El plasma creado para generar los iones era débil e inestable, lo que significaba que pocos iones realmente golpeaban el objetivo con suficiente fuerza para pulverizar el material de manera efectiva.

La barrera del alto costo

Esta ineficiencia condujo directamente a altos costos operativos y largos tiempos de procesamiento. Para la mayoría de las aplicaciones industriales, simplemente no era un método comercialmente viable para producir películas delgadas.

El avance de 1974: la adición de un campo magnético

El panorama de la deposición de películas delgadas cambió por completo en 1974 con la introducción del magnetrón. La solución fue elegante: colocar un fuerte campo magnético en el cátodo, directamente detrás del objetivo de pulverización.

Cómo los imanes cambiaron el juego

Este campo magnético actúa como una trampa para los electrones. En lugar de escapar a las paredes de la cámara, los electrones se ven obligados a seguir una trayectoria en espiral cerca de la superficie del material objetivo.

Creación de un plasma de alta densidad

Este atrapamiento de electrones aumenta drásticamente la probabilidad de que los electrones colisionen e ionicen los átomos de gas inerte (típicamente argón). El resultado es un plasma denso, estable y altamente concentrado directamente frente al objetivo.

El resultado: un proceso más rápido y mejor

Este plasma de alta densidad proporciona un suministro mucho mayor de iones positivos para bombardear el objetivo. Esto aumenta masivamente la tasa de pulverización —a menudo en un orden de magnitud o más— al tiempo que permite que el proceso se ejecute a presiones de gas más bajas, lo que lleva a películas de mayor pureza.

El impacto duradero de la pulverización catódica con magnetrón

La invención de la pulverización catódica con magnetrón no fue solo una mejora incremental; desbloqueó un nuevo nivel de capacidad y control en la ciencia y fabricación de materiales.

Desbloqueo de la versatilidad de los materiales

El proceso es increíblemente flexible e independiente del material. Se puede utilizar para depositar películas delgadas de una amplia gama de materiales, incluidos metales puros, aleaciones complejas e incluso compuestos cerámicos o aislantes.

Permite películas precisas y complejas

La estabilidad y el control que ofrece la pulverización catódica con magnetrón permiten técnicas avanzadas. La co-pulverización de múltiples objetivos puede crear aleaciones personalizadas, mientras que la introducción de gases como oxígeno o nitrógeno (pulverización reactiva) puede formar películas compuestas como óxidos y nitruros.

Logro de una calidad de película superior

Los átomos pulverizados mediante un proceso de magnetrón tienen una alta energía cinética. Esto les permite formar películas excepcionalmente densas, uniformes y bien adheridas que penetran ligeramente en la superficie del sustrato, mejorando la durabilidad y el rendimiento general.

Inconvenientes y consideraciones comunes

Aunque potente, la pulverización catódica con magnetrón es un proceso complejo con compensaciones inherentes que requieren una gestión experta.

Utilización del material objetivo

En un magnetrón planar estándar, el plasma se confina a una zona específica de "pista de carreras" en el objetivo. Esto conduce a una erosión desigual, lo que significa que una parte significativa del costoso material objetivo a menudo queda sin usar.

Complejidad del control del proceso

La calidad de la película final depende en gran medida de un cuidadoso equilibrio de múltiples parámetros. Variables como la presión del gas, la potencia, la temperatura y la fuerza del campo magnético deben controlarse con precisión para lograr resultados repetibles.

Costos de equipos y materiales

La inversión inicial para los sistemas de pulverización catódica con magnetrón, incluidas las cámaras de alto vacío, las fuentes de alimentación especializadas y los sistemas de refrigeración, puede ser sustancial. Además, los materiales objetivo de alta pureza necesarios para películas de calidad representan un costo operativo continuo significativo.

Cómo esta historia informa las aplicaciones modernas

Comprender la innovación central —el uso de un campo magnético para aumentar la densidad y la eficiencia del plasma— es clave para apreciar por qué la pulverización catódica con magnetrón sigue siendo esencial hoy en día.

- Si su enfoque principal es la producción de gran volumen: Las tasas de deposición drásticamente aumentadas, pioneras en 1974, son precisamente la razón por la que este método se utiliza para recubrir superficies masivas como vidrio arquitectónico o producir miles de millones de chips semiconductores.

- Si su enfoque principal es el desarrollo de materiales avanzados: La versatilidad del proceso, que permite la co-pulverización de aleaciones y la pulverización reactiva de compuestos, es la base para crear materiales con propiedades ópticas, eléctricas o mecánicas únicas.

- Si su enfoque principal es la durabilidad de la superficie: El plasma de alta energía, resultado directo del diseño del magnetrón, es lo que crea los recubrimientos duros densos y fuertemente unidos esenciales para proteger herramientas de corte, implantes médicos y componentes automotrices.

En última instancia, la introducción del magnetrón en 1974 transformó la pulverización catódica de una curiosidad científica en una herramienta industrial potente e indispensable que continúa impulsando el progreso tecnológico.

Tabla resumen:

| Hito | Año | Desarrollo clave | Impacto |

|---|---|---|---|

| Descubrimiento de la pulverización catódica | 1850s | Observación de la expulsión de átomos por bombardeo iónico | Fundamento del fenómeno físico |

| Pulverización catódica con diodo | 1940s | Primera aplicación comercial | Demostró el concepto pero era lento y caro |

| Pulverización catódica con magnetrón | 1974 | Introducción de campo magnético para confinar el plasma | Aumentó drásticamente las tasas de deposición y la calidad de la película |

| Aplicaciones modernas | Actualidad | Utilizado en semiconductores, vidrio arquitectónico y materiales avanzados | Pilar de la fabricación de gran volumen e I+D |

¿Listo para aprovechar el poder de la pulverización catódica con magnetrón en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas de pulverización catódica diseñados para la precisión, la eficiencia y la versatilidad de los materiales. Ya sea que esté involucrado en la investigación de semiconductores, el desarrollo de recubrimientos duraderos o la creación de películas de aleaciones complejas, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de su laboratorio. Contáctenos hoy para explorar cómo nuestra experiencia puede mejorar sus procesos de deposición de películas delgadas e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados