Controlar el crecimiento del grano durante la sinterización de cerámicas es primordial porque el tamaño final del grano es una de las palancas más potentes para dictar las propiedades mecánicas, ópticas y eléctricas de un material. El crecimiento incontrolado conduce a una microestructura gruesa y, a menudo, defectuosa, que compromete gravemente el rendimiento, especialmente la resistencia y la tenacidad. Al gestionar el tamaño del grano, está diseñando directamente las propiedades finales del componente cerámico.

La sinterización presenta un conflicto fundamental: la energía térmica requerida para fusionar las partículas y eliminar la porosidad también impulsa a los granos a crecer. El desafío central es lograr la densificación completa mientras se suprime simultáneamente el crecimiento del grano, ya que el crecimiento sin control puede atrapar poros y degradar las propiedades antes de que la pieza esté completamente densa.

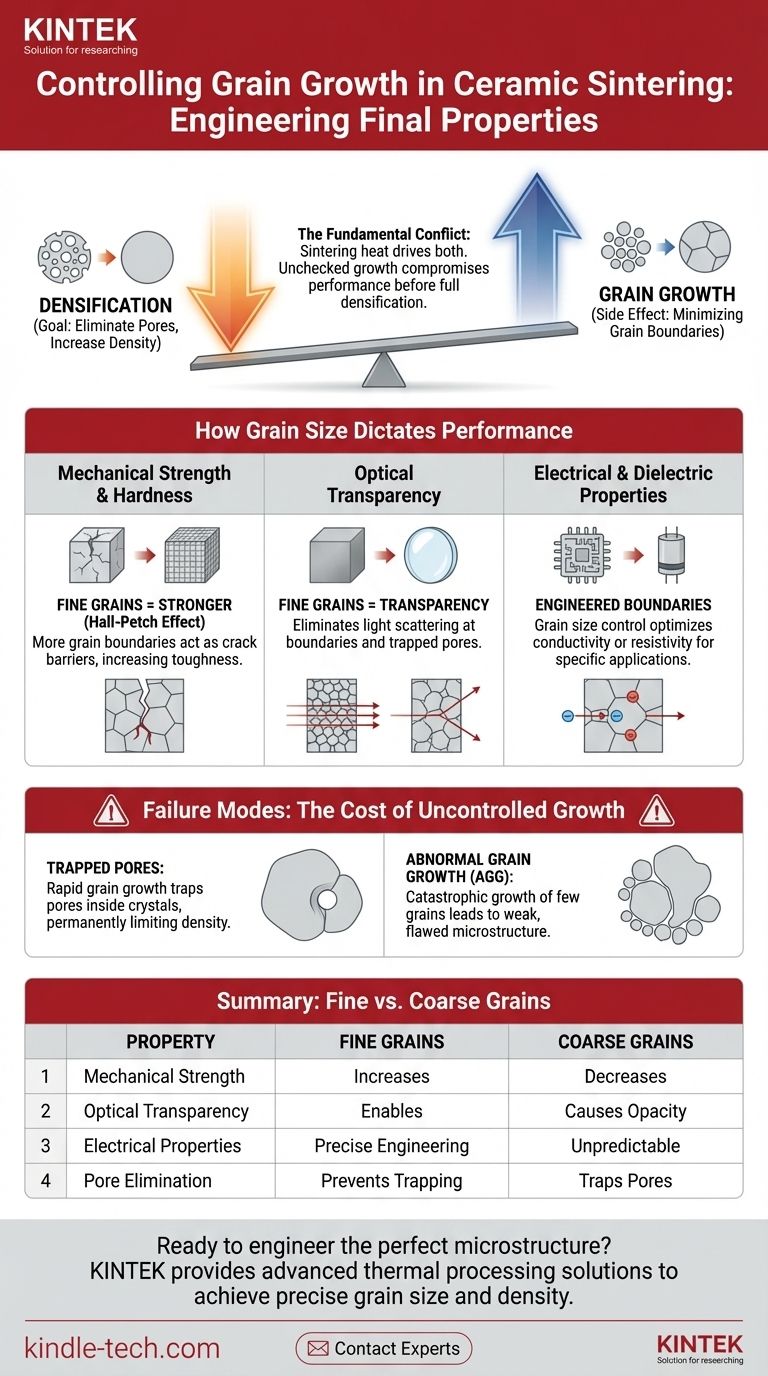

El objetivo fundamental: Densificación frente a crecimiento del grano

Para comprender la importancia del control, primero debe comprender los dos mecanismos en competencia en el centro de la sinterización.

¿Qué es la sinterización?

La sinterización es un proceso térmico que convierte un compacto de polvo poroso en un objeto sólido y denso. Se aplica calor por debajo del punto de fusión del material, activando la difusión atómica que fusiona las partículas individuales.

El impulso hacia la densificación

El objetivo principal de la sinterización es eliminar los espacios vacíos (poros) entre las partículas de polvo iniciales. El sistema es impulsado a reducir su alta energía superficial reemplazando las interfaces sólido-vapor (superficies de los poros) con interfaces sólido-sólido de menor energía (límites de grano). Este proceso encoge la pieza y aumenta su densidad.

El efecto secundario inevitable: Crecimiento del grano

Simultáneamente, el sistema también busca reducir su energía minimizando el área total de sus límites de grano. Esto ocurre a medida que los granos más grandes consumen granos adyacentes más pequeños. Este proceso, conocido como crecimiento del grano o coalescencia, es impulsado por la misma energía térmica que permite la densificación.

Cómo el tamaño del grano dicta el rendimiento de la cerámica

La microestructura final, y específicamente el tamaño promedio del grano, tiene un impacto directo y predecible en las propiedades más críticas del material.

Resistencia mecánica y dureza

Esta es la relación más crítica para las cerámicas estructurales. La resistencia de una cerámica se rige por el efecto Hall-Petch, que establece que la resistencia y la dureza aumentan a medida que disminuye el tamaño del grano.

Los granos más pequeños crean más límites de grano. Estos límites actúan como barreras, impidiendo el movimiento de las dislocaciones y dificultando mucho la propagación de grietas a través del material. Una cerámica de grano fino obliga a una grieta a cambiar de dirección constantemente, disipando energía y aumentando la tenacidad.

Transparencia óptica

Para las cerámicas transparentes, como los medios de ganancia láser YAG o las ventanas de zafiro, los límites de grano son desastrosos. Cada límite actúa como un centro de dispersión para la luz, haciendo que el material sea translúcido u opaco.

Para lograr la transparencia, es necesario eliminar todas las fuentes de dispersión. Esto significa alcanzar la densidad total (sin poros) y tener o bien no tener límites de grano (un cristal único) o tener granos tan pequeños y uniformes que su efecto de dispersión sea insignificante. El crecimiento incontrolado del grano imposibilita la transparencia.

Propiedades eléctricas y dieléctricas

Los límites de grano pueden influir significativamente en el comportamiento eléctrico. En muchos óxidos, actúan como barreras resistivas, impidiendo el flujo de iones o electrones y reduciendo la conductividad general.

A la inversa, este efecto puede ser diseñado. En ciertos materiales de condensadores, se utilizan dopantes para crear límites de grano altamente resistivos y granos altamente conductores. Esta estructura (un condensador de capa límite) da como resultado una constante dieléctrica efectiva extremadamente alta. Controlar el tamaño del grano es clave para optimizar este efecto.

Comprender las compensaciones y los modos de fallo

El impulso hacia la densificación puede conducir fácilmente a fallos microestructurales si el crecimiento del grano no se gestiona correctamente.

El problema de los poros atrapados

Un modo de fallo catastrófico ocurre cuando los límites de grano se mueven mucho más rápido de lo que se pueden eliminar los poros. Un grano de crecimiento rápido puede barrer un poro, atrapándolo dentro de la red cristalina.

Una vez que un poro queda atrapado dentro de un grano, es casi imposible de eliminar. Esto limita permanentemente la densidad final de la cerámica, creando un componente débil y defectuoso independientemente de cuánto tiempo se continúe sinterizando.

Crecimiento de grano anormal (AGG)

Bajo ciertas condiciones, un pequeño número de granos puede crecer catastróficamente a expensas de sus vecinos, un fenómeno denominado Crecimiento de Grano Anormal o Exagerado (AGG).

Esto conduce a una microestructura bimodal y no uniforme con terribles propiedades mecánicas. Los granos grandes proporcionan caminos fáciles para la propagación de grietas, reduciendo drásticamente la resistencia y la fiabilidad del material.

El coste del control

Controlar el crecimiento del grano a menudo implica compensaciones. Usar temperaturas de sinterización más bajas para ralentizar el crecimiento requiere tiempos de procesamiento significativamente más largos, lo que aumenta los costes energéticos. El uso de dopantes químicos para fijar los límites de grano a veces puede afectar otras propiedades deseadas del material.

Tomar la decisión correcta para su aplicación

La estrategia de sinterización ideal depende completamente del resultado deseado para el componente final.

- Si su enfoque principal es la máxima resistencia mecánica y dureza: Priorice lograr el tamaño de grano más pequeño y uniforme posible mediante el uso de inhibidores del crecimiento del grano y métodos de sinterización avanzados y rápidos.

- Si su enfoque principal es la transparencia óptica: Su objetivo es eliminar todos los centros de dispersión, lo que significa que debe evitar el atrapamiento de poros a toda costa, a menudo mediante polvos de alta pureza y ciclos de sinterización multietapa.

- Si su enfoque principal es una propiedad eléctrica específica: Debe controlar cuidadosamente tanto el tamaño del grano como la química de los límites de grano, a menudo mediante la adición precisa de dopantes.

- Si su enfoque principal es la producción rentable de una pieza densa: Optimice un ciclo de sinterización convencional de una sola etapa para alcanzar la densidad objetivo sin inducir un crecimiento de grano anormal, aceptando un tamaño de grano final moderado.

En última instancia, dominar la interacción entre la densificación y el crecimiento del grano es lo que transforma un polvo simple en un material de ingeniería de alto rendimiento.

Tabla de resumen:

| Propiedad | Efecto de los granos finos | Efecto de los granos gruesos |

|---|---|---|

| Resistencia mecánica | Aumenta (Efecto Hall-Petch) | Disminuye significativamente |

| Transparencia óptica | Permite la transparencia (reduce la dispersión) | Causa opacidad o translucidez |

| Propiedades eléctricas | Permite una ingeniería precisa de los límites | Conduce a un comportamiento impredecible |

| Eliminación de poros | Evita el atrapamiento de poros, ayuda a la densificación total | Atrapa poros, limita la densidad final |

¿Listo para diseñar la microestructura perfecta para sus componentes cerámicos?

Controlar el crecimiento del grano es un equilibrio delicado que requiere el equipo y la experiencia adecuados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados para el procesamiento térmico preciso y la investigación de materiales.

Ya sea que esté desarrollando cerámicas estructurales de alta resistencia, componentes ópticos transparentes o materiales electrónicos especializados, nuestras soluciones pueden ayudarle a lograr el tamaño de grano y la densidad exactos que su aplicación exige.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su proceso de sinterización y ayudarle a liberar todo el potencial de sus materiales cerámicos.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo

- ¿Cuáles son las precauciones de seguridad durante el proceso de tratamiento térmico? Una guía para mitigar los peligros térmicos, atmosféricos y mecánicos

- ¿Cuál es el papel de un horno mufla en el procesamiento de precipitados de oxalato para análisis ICP-AES? Optimizar la solubilidad de la muestra

- ¿Cuál es el proceso de un horno de mufla? De la electricidad al control de alta temperatura de precisión

- ¿Cuál es el material interior del horno de mufla? Descubra el núcleo refractario para una precisión a altas temperaturas