En esencia, la sinterización es un proceso transformador que convierte una colección de polvo suelto en un objeto sólido de alto rendimiento. Su importancia principal radica en su capacidad para aumentar drásticamente la resistencia, la densidad y la conductividad de un material utilizando calor por debajo del punto de fusión del material, lo que permite la creación de piezas que serían difíciles o imposibles de fabricar por otros medios.

La sinterización no se trata solo de hacer que un material sea sólido; es una herramienta de ingeniería precisa para controlar las propiedades finales de una pieza. Desbloquea la capacidad de fabricar componentes fuertes y complejos a partir de materiales de alto rendimiento de una manera repetible y rentable.

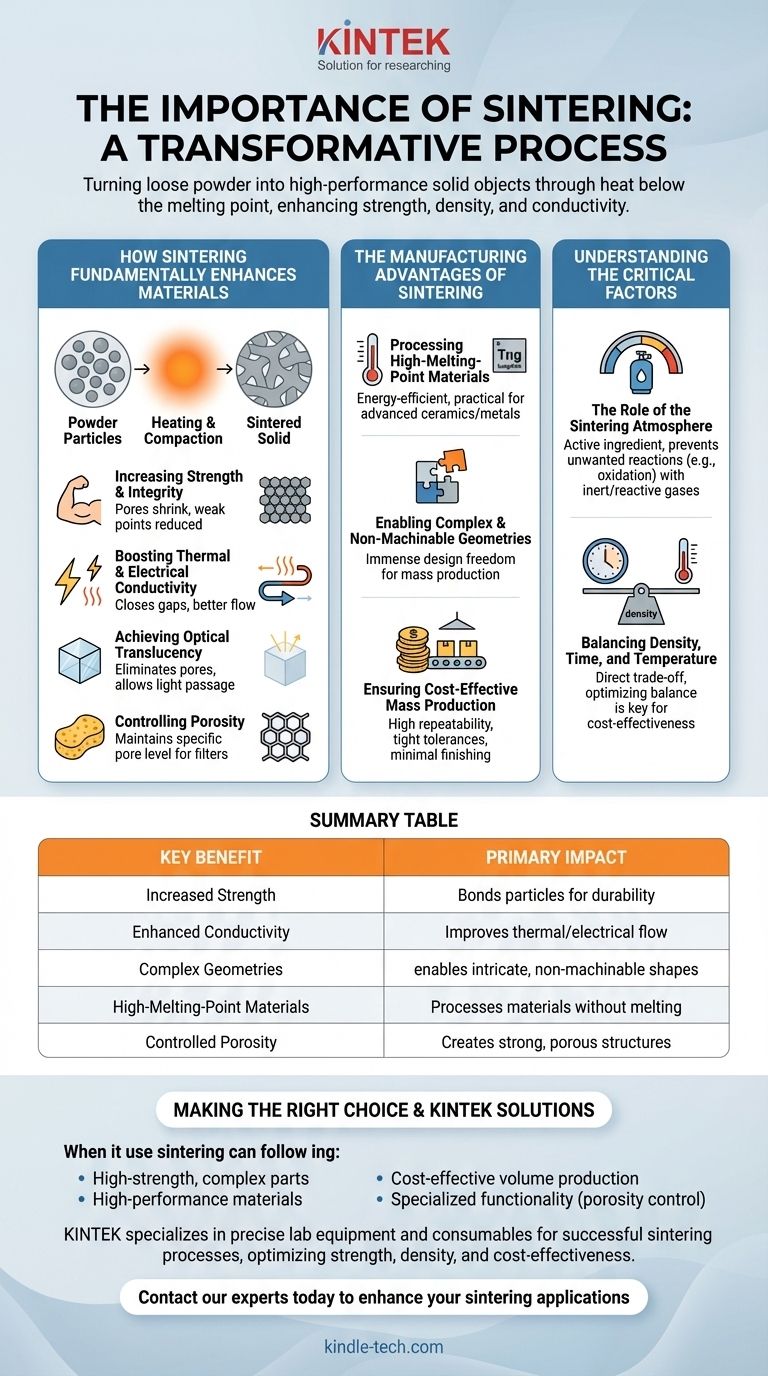

Cómo la sinterización mejora fundamentalmente los materiales

La sinterización crea una transformación microscópica dentro del material. Al calentar un polvo compactado, las partículas individuales comienzan a unirse, o "cuello", en sus puntos de contacto. Esta difusión atómica altera fundamentalmente la estructura y las propiedades del material.

Aumento de la resistencia y la integridad

El beneficio más crítico de la sinterización es el aumento dramático de la resistencia mecánica. A medida que las partículas se unen y crecen juntas, los poros y vacíos entre ellas se encogen o se eliminan por completo.

Este proceso reduce los puntos débiles internos, creando una masa densa y coherente que es significativamente más fuerte y duradera que el polvo compactado original.

Aumento de la conductividad térmica y eléctrica

Los vacíos entre las partículas de polvo sueltas actúan como aislantes, dificultando el flujo de calor o electricidad.

La sinterización cierra estos huecos, creando un camino más continuo a través del material. Esto mejora directamente la conductividad térmica y eléctrica, lo cual es fundamental para aplicaciones en electrónica y gestión térmica.

Lograr la translucidez óptica

En el campo de la cerámica avanzada, la sinterización se utiliza para lograr transparencia o translucidez.

Al eliminar los poros microscópicos que dispersan la luz, la sinterización puede convertir un polvo cerámico opaco en un objeto sólido que permite el paso de la luz, esencial para aplicaciones como armaduras transparentes o envolventes de lámparas de alta intensidad.

Control de la porosidad para aplicaciones específicas

Si bien la sinterización se usa típicamente para reducir la porosidad, también se puede controlar con precisión para mantener un nivel específico de la misma.

Esto es vital para productos como filtros o catalizadores, donde se requiere una gran superficie y absorbencia de gases. El proceso crea una estructura fuerte y autosuficiente al tiempo que preserva la red porosa necesaria.

Las ventajas de fabricación de la sinterización

Más allá de mejorar las propiedades del material, la sinterización ofrece ventajas significativas desde el punto de vista de la producción, lo que la convierte en una piedra angular de la fabricación moderna.

Procesamiento de materiales de alto punto de fusión

La sinterización permite el procesamiento de materiales como el tungsteno, el molibdeno y la cerámica avanzada sin tener que alcanzar sus puntos de fusión extremadamente altos.

Esto lo hace más eficiente energéticamente y práctico que la fusión y el moldeo, lo que permite el uso de materiales de alto rendimiento que de otro modo serían inviables.

Habilitación de geometrías complejas y no mecanizables

El proceso sobresale en la creación de piezas con formas intrincadas o complejas que son difíciles o imposibles de lograr mediante el mecanizado tradicional.

Debido a que la pieza se forma a partir de un polvo en un molde (un "compacto en verde"), abre una inmensa libertad de diseño para la producción en masa, una técnica conocida como metalurgia de polvos.

Garantizar una producción en masa rentable

Para grandes volúmenes de producción, la sinterización es altamente rentable. El proceso es altamente repetible, lo que garantiza que cada pieza sea casi idéntica con tolerancias estrictas.

Esta consistencia a menudo produce piezas con un gran acabado estético, minimizando la necesidad de costosas operaciones de acabado secundarias.

Comprender los factores críticos

Lograr resultados exitosos con la sinterización requiere un control cuidadoso sobre las variables del proceso. La mala gestión de estos factores puede conducir a piezas deficientes o a un fallo total.

El papel de la atmósfera de sinterización

La atmósfera dentro del horno no es pasiva; es un ingrediente activo en el proceso. Debe seleccionarse cuidadosamente para evitar reacciones químicas no deseadas, como la oxidación.

Las atmósferas comunes incluyen gases inertes (como el argón), gases reactivos (como el hidrógeno para reducir los óxidos superficiales) o un vacío. Una atmósfera incorrecta puede comprometer las propiedades y la integridad finales del material.

Equilibrio de densidad, tiempo y temperatura

Existe una relación directa entre la densidad final de la pieza y la energía necesaria para lograrla. Temperaturas más altas o tiempos de sinterización más largos generalmente darán como resultado una pieza más densa, pero también aumentarán los costos de producción y el consumo de energía.

Optimizar este equilibrio es clave para crear un componente rentable y de alto rendimiento.

Tomar la decisión correcta para su objetivo

La decisión de usar la sinterización depende completamente de su material específico, geometría y requisitos de producción.

- Si su enfoque principal es crear piezas complejas de alta resistencia: La sinterización es ideal para la producción en masa de geometrías no mecanizables con una excelente repetibilidad.

- Si su enfoque principal es trabajar con materiales de alto rendimiento: El proceso le permite formar piezas a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno o la cerámica, sin el costo energético y la dificultad de la fusión.

- Si su enfoque principal es la producción en volumen rentable: La sinterización proporciona un método altamente preciso y repetible para crear piezas con forma final a escala, a menudo con un gran acabado estético que reduce el posprocesamiento.

- Si su enfoque principal es la funcionalidad especializada: El proceso ofrece un control preciso sobre la porosidad, lo que lo hace perfecto para crear componentes diseñados como filtros y catalizadores.

Comprender cuándo y cómo aplicar la sinterización es un factor clave para el diseño avanzado de materiales y la fabricación eficiente.

Tabla resumen:

| Beneficio clave | Impacto principal |

|---|---|

| Mayor resistencia | Une partículas para crear un sólido fuerte y duradero. |

| Conductividad mejorada | Mejora el flujo térmico y eléctrico al cerrar los huecos. |

| Geometrías complejas | Permite la producción de formas intrincadas y no mecanizables. |

| Materiales de alto punto de fusión | Procesa materiales como el tungsteno sin fundirlos. |

| Porosidad controlada | Crea estructuras porosas fuertes para filtros o catalizadores. |

¿Listo para aprovechar la sinterización para sus materiales avanzados o necesidades de fabricación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización exitosos. Ya sea que esté desarrollando nuevos materiales, fabricando componentes complejos o necesite optimizar su línea de producción, nuestra experiencia puede ayudarlo a lograr resultados superiores en resistencia, densidad y rentabilidad.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus aplicaciones de sinterización e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Por qué se utiliza un horno tubular horizontal con una atmósfera de H2-N2 para el pretratamiento de NiO? Clave para la activación del catalizador

- ¿Por qué utilizar hornos de vacío ultra alto para LLZO? Garantizar la estabilidad química y la integridad de la interfaz en electrolitos sólidos

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza