En soldadura, una atmósfera inerte es un escudo protector de gas no reactivo que rodea el baño de fusión. Los gases inertes más comunes utilizados para este propósito son el argón y el helio. Este escudo es crítico porque desplaza el oxígeno, el nitrógeno y otros contaminantes del aire ambiente que de otro modo reaccionarían con el metal fundido y comprometerían la calidad de la soldadura.

El propósito principal de una atmósfera inerte es actuar como una barrera, protegiendo el metal fundido estructuralmente vulnerable de la contaminación atmosférica. Esta protección es el factor decisivo entre una soldadura fuerte y limpia y una débil y defectuosa.

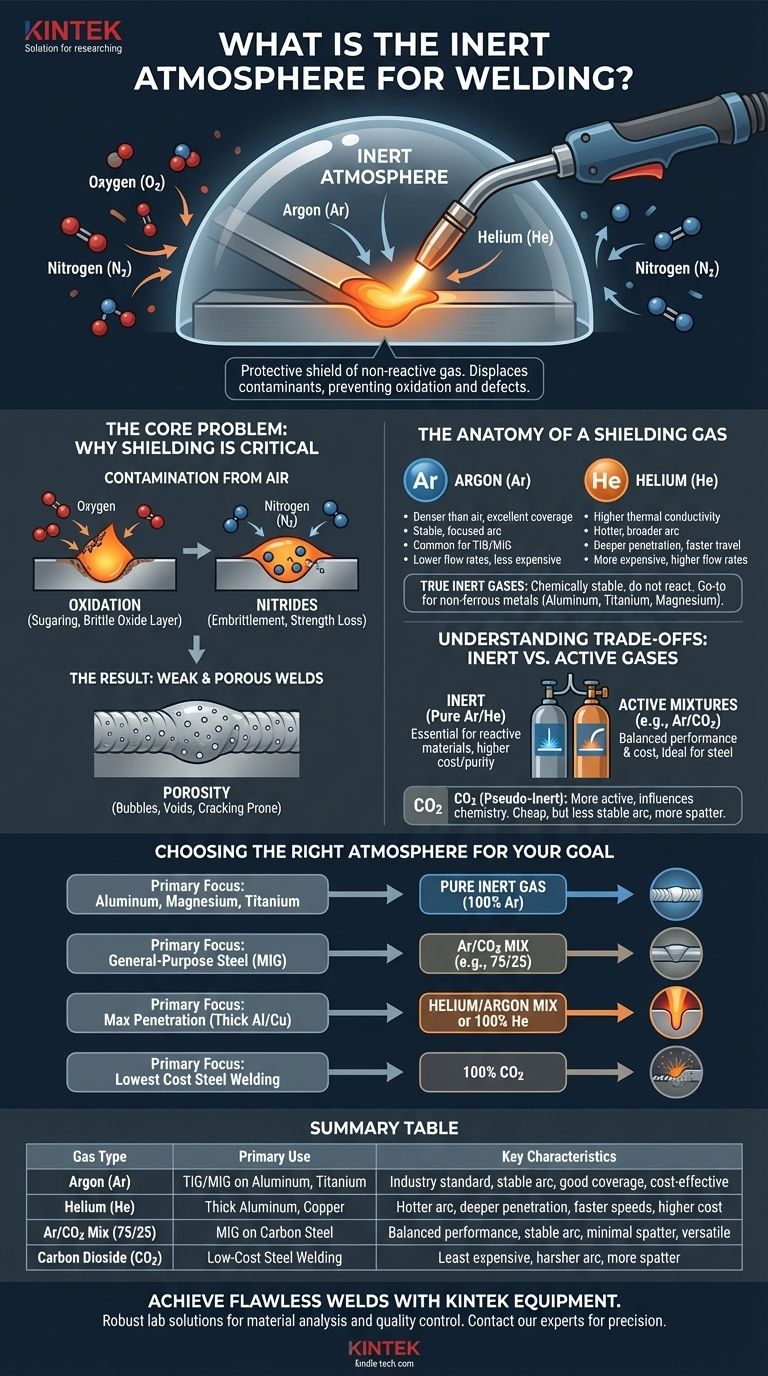

El Problema Central: Por qué el Blindaje es Innegociable

A las temperaturas extremas de la soldadura, el metal fundido es altamente reactivo. Exponerlo al aire libre, que es aproximadamente 78% nitrógeno y 21% oxígeno, es una receta para el fracaso.

Contaminación del Aire

El oxígeno es el principal enemigo de una soldadura limpia, causando una rápida oxidación (o "azucarado" en el acero inoxidable), lo que crea una capa de óxido frágil y escamosa.

El nitrógeno también puede disolverse en el baño de fusión, especialmente en aceros, lo que lleva a la formación de nitruros y causa fragilización y una pérdida significativa de resistencia.

El Resultado: Soldaduras Débiles y Porosas

Cuando estos gases atmosféricos son absorbidos por la soldadura, a menudo quedan atrapados a medida que el metal se enfría y solidifica.

Esto crea pequeñas burbujas y huecos dentro del cordón de soldadura, un defecto conocido como porosidad. Una soldadura porosa es fundamentalmente débil, llena de puntos de tensión y propensa a agrietarse bajo carga.

La Anatomía de un Gas de Protección

Para prevenir estos defectos, los soldadores utilizan un flujo continuo de gas de protección para crear una atmósfera protectora localizada alrededor del arco y el baño de fusión. Estos gases se dividen en dos categorías principales.

Gases Verdaderamente Inertes: Argón y Helio

Los gases inertes son químicamente estables y no reaccionan con otros elementos, incluso a las altas temperaturas de un arco de soldadura.

Como se señala en sus referencias, el argón (Ar) y el helio (He) son los dos principales gases inertes utilizados en soldadura. Son la opción preferida para soldar metales no ferrosos como aluminio, magnesio y titanio, que son extremadamente sensibles a la contaminación.

Argón: El Estándar de la Industria

El argón es más denso que el aire, lo que significa que proporciona una excelente cobertura sobre el área de soldadura con caudales más bajos. También promueve un arco estable y enfocado y es menos costoso que el helio, lo que lo convierte en el gas de protección inerte más común para la soldadura TIG y MIG.

Helio: La Opción de Alto Rendimiento

El helio tiene una conductividad térmica más alta que el argón. Esto crea un arco más caliente y amplio que permite una penetración más profunda y velocidades de avance más rápidas, lo que es particularmente útil para soldar secciones gruesas de material, especialmente aluminio y cobre. Sin embargo, es más caro y requiere caudales más altos.

Comprendiendo las Ventajas y Desventajas: Gases Inertes vs. Activos

Si bien los gases inertes puros son esenciales para algunos materiales, no son la única opción. En muchas aplicaciones comunes, particularmente para el acero, se prefieren las mezclas que involucran gases activos.

El Papel de los Gases "Pseudo-Inertes"

Sus referencias mencionan el dióxido de carbono (CO2) como un gas "pseudo-inerte". En la industria de la soldadura, el CO2 se clasifica más comúnmente como un gas activo.

Si bien no reacciona con el baño de fusión de la misma manera que el oxígeno, sí reacciona dentro del alto calor del arco de soldadura, descomponiéndose ligeramente e influyendo en la química de la soldadura. No es adecuado para metales altamente reactivos como el aluminio.

¿Por qué Mezclar Gases?

Para soldar acero al carbono, el argón puro puede resultar en un perfil de cordón de soldadura alto y estrecho. La adición de un pequeño porcentaje de CO2 (por ejemplo, una mezcla de 75% Argón / 25% CO2) aplana el perfil del cordón, mejora la penetración y crea un arco más estable, lo que resulta en una soldadura general mejor con menos salpicaduras.

La Ecuación Costo vs. Pureza

El CO2 puro es el gas de protección más barato, pero produce un arco menos estable y más salpicaduras que una mezcla de argón. El argón puro es necesario para metales no ferrosos pero es más caro. Las mezclas de argón/CO2 ofrecen un equilibrio entre rendimiento y costo que es ideal para la mayoría de las fabricaciones de acero.

Eligiendo la Atmósfera Correcta para Su Objetivo

Seleccionar el gas de protección correcto no es solo un detalle técnico; es una decisión fundamental que dicta la calidad, apariencia y costo de la soldadura.

- Si su enfoque principal es soldar aluminio, magnesio o titanio: Debe usar un gas inerte puro, siendo el 100% argón la opción más común y efectiva.

- Si su enfoque principal es la fabricación general de acero (MIG): Una mezcla de 75% argón y 25% CO2 es el estándar de la industria para una soldadura limpia, un arco estable y mínimas salpicaduras.

- Si su enfoque principal es la máxima penetración en aluminio o cobre grueso: Una mezcla de helio/argón o helio puro proporcionará la entrada de calor necesaria para una soldadura sólida.

- Si su enfoque principal es el costo más bajo posible para la soldadura de acero: Se puede usar 100% CO2, pero debe estar preparado para manejar un arco más áspero y más limpieza posterior a la soldadura.

En última instancia, la atmósfera correcta es la que protege de manera confiable su soldadura de los contaminantes específicos que la amenazan.

Tabla Resumen:

| Tipo de Gas | Uso Principal | Características Clave |

|---|---|---|

| Argón (Ar) | TIG/MIG en Aluminio, Titanio | Estándar de la industria, arco estable, buena cobertura, rentable |

| Helio (He) | Aluminio grueso, Cobre | Arco más caliente, penetración más profunda, velocidades más rápidas, mayor costo |

| Mezcla Ar/CO2 (ej. 75/25) | MIG en Acero al Carbono | Rendimiento equilibrado, arco estable, mínimas salpicaduras, versátil |

| Dióxido de Carbono (CO2) | Soldadura de Acero de Bajo Costo | Menos costoso, arco más áspero, más salpicaduras |

Logre Soldaduras Impecables con el Equipo Adecuado

Así como el gas de protección correcto es crítico para la integridad de la soldadura, el uso de equipos de laboratorio confiables y de alto rendimiento es esencial para sus procesos de investigación y control de calidad.

KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles que satisfacen las exigentes necesidades de los laboratorios modernos. Ya sea que esté realizando análisis de materiales, probando la integridad de la soldadura o desarrollando nuevas aleaciones, nuestros productos están diseñados para ofrecer precisión y durabilidad.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de su laboratorio y asegúrese de que sus procesos estén tan protegidos y precisos como sus mejores soldaduras.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tipo de atmósfera deben proporcionar los hornos de sinterización de alta temperatura? Optimización de la sinterización de carburo de boro

- ¿Por qué es necesario un horno de atmósfera a alta temperatura para los catalizadores de nanocompuestos? Domina la ingeniería a nivel atómico

- ¿Qué papel juega un horno de atmósfera de hidrógeno a alta temperatura en el tratamiento térmico de las placas de tungsteno?

- ¿Cuáles son las funciones principales de un reactor de atmósfera controlada? Dominio de la síntesis de acero puro y la estabilidad de la reacción

- ¿Cuál es la función de un horno de atmósfera tubular en la conversión de FeOOH@C a Fe@C? Dominando el Recocido Térmico con Hidrógeno

- ¿Cuáles son las ventajas de la condensación de gas inerte? Logre nanopartículas de alta pureza para investigación

- ¿Cuál es la diferencia entre atmósfera oxidante y reductora? Control maestro de materiales para su laboratorio

- ¿Por qué es esencial un horno de sinterización de atmósfera o vacío de alta precisión para verificar los mecanismos de oxidación del Ti2AlC?