En esencia, un horno de mufla es un horno de alta temperatura utilizado en laboratorios y entornos industriales para procesos que requieren un calor extremo y uniforme. Su característica distintiva es una cámara interna, la "mufla", hecha de materiales refractarios de alta temperatura. Esta cámara aísla el material que se calienta de los elementos calefactores reales, evitando el contacto directo y la contaminación, al tiempo que garantiza un control preciso de la temperatura, a menudo superando los 2000°C.

El principio fundamental de un horno de mufla no es solo su capacidad para calentarse, sino su método de calentamiento indirecto. La cámara interna de la "mufla" actúa como una barrera, asegurando que las muestras se calienten uniformemente por radiación y convección, libres de cualquier contaminante producido por la propia fuente de calor.

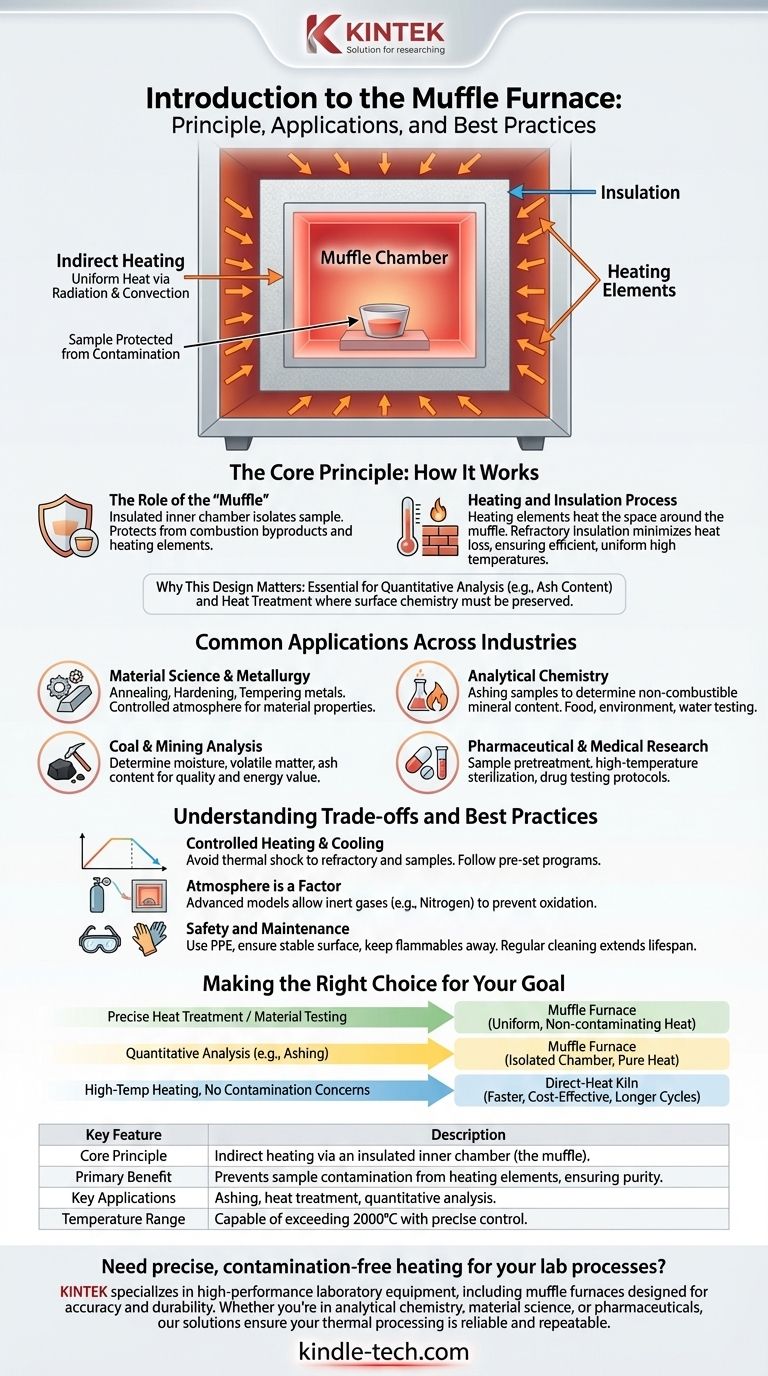

El Principio Fundamental: Cómo Funciona

El diseño de un horno de mufla es simple pero muy efectivo. Gira en torno a la creación de un ambiente estable, limpio y uniformemente calentado para el procesamiento térmico de materiales.

El Papel de la "Mufla"

El término "mufla" se refiere a la cámara interior aislada que contiene la muestra. Esta cámara es el diferenciador clave de un horno o estufa simple.

Su propósito es doble: proteger la muestra de los subproductos de la combustión o la radiación directa de los elementos calefactores y proteger los elementos calefactores de cualquier humo o salpicadura de la muestra.

El Proceso de Calentamiento y Aislamiento

El horno contiene elementos calefactores que calientan el espacio alrededor de la mufla. Toda la estructura está revestida con ladrillos refractarios de alta calidad o aislamiento de fibra cerámica.

Este aislamiento minimiza la pérdida de calor y permite que la cámara alcance y mantenga temperaturas extremadamente altas de manera eficiente. El calor se irradia uniformemente hacia la mufla, asegurando que la muestra en su interior se caliente por todos los lados a una temperatura constante.

Por Qué Este Diseño Es Importante

El método de calentamiento indirecto proporciona ventajas críticas. Es esencial para el análisis cuantitativo, como la determinación del contenido de cenizas de una muestra, donde la contaminación alteraría los resultados.

También es vital para el tratamiento térmico de metales y otros materiales donde la química de la superficie no debe alterarse por la exposición a una llama directa o un elemento eléctrico.

Aplicaciones Comunes en Diversas Industrias

Las capacidades únicas del horno de mufla lo convierten en una herramienta indispensable en una amplia gama de campos.

Ciencia de Materiales y Metalurgia

En este campo, los hornos se utilizan para procesos como el recocido, endurecimiento y templado de metales. La atmósfera controlada y la temperatura uniforme son críticas para lograr las propiedades deseadas del material.

Química Analítica

Los laboratorios utilizan hornos de mufla para el encenizado de muestras, que es el proceso de quemar sustancias orgánicas para determinar el contenido mineral no combustible. Esto es común en la ciencia de los alimentos, el análisis ambiental y las pruebas de calidad del agua.

Análisis de Carbón y Minería

El horno se utiliza para determinar propiedades clave del carbón, incluido su contenido de humedad, materia volátil y contenido de cenizas. Estas son métricas críticas para el control de calidad y la determinación del valor energético del combustible.

Investigación Farmacéutica y Médica

En laboratorios médicos y farmacéuticos, los hornos de mufla se utilizan para el pretratamiento de muestras y en ciertos protocolos de prueba de medicamentos que requieren esterilización o procesamiento a alta temperatura.

Comprendiendo las Ventajas y Desventajas y las Mejores Prácticas

Aunque potente, operar un horno de mufla requiere comprender sus principios operativos y limitaciones para garantizar la seguridad y la precisión.

El Calentamiento y Enfriamiento Controlados Son Críticos

Los materiales, tanto la muestra como el revestimiento del horno, pueden dañarse por el choque térmico. Por lo tanto, los hornos deben calentarse y enfriarse de acuerdo con un programa preestablecido.

Cambiar rápidamente la temperatura puede causar grietas en los materiales refractarios o arruinar la muestra que se está procesando.

La Atmósfera Es un Factor

Los hornos de mufla estándar operan con el aire presente en la cámara. Sin embargo, algunos modelos avanzados, como los hornos de paso, permiten la introducción de gases inertes como el nitrógeno.

Esto es crucial para procesos donde se debe evitar la oxidación de la muestra a altas temperaturas.

La Seguridad y el Mantenimiento Son Innegociables

Debido a las temperaturas extremas, la seguridad es primordial. Esto incluye el uso de equipo de protección personal (EPP), asegurándose de que el horno esté sobre una superficie estable y resistente al calor, y manteniendo los materiales inflamables lejos.

La limpieza regular de la cámara y la inspección de los componentes prolongan la vida útil del horno y garantizan resultados consistentes y precisos.

Tomando la Decisión Correcta para Su Objetivo

La selección y el uso de un horno de mufla dependen completamente de la precisión y el entorno que requiera su proceso.

- Si su enfoque principal es el tratamiento térmico preciso o las pruebas de materiales: El calor uniforme y no contaminante de un horno de mufla es esencial para lograr resultados repetibles.

- Si su enfoque principal es el análisis cuantitativo (como el encenizado): La cámara aislada es innegociable, ya que garantiza que lo único que afecta la muestra es un calor puro y controlado.

- Si su enfoque principal es simplemente el calentamiento a alta temperatura sin preocupaciones de contaminación: Un horno o estufa de calor directo más simple podría ser una opción más rápida o rentable, ya que los hornos de mufla a menudo tienen ciclos de calentamiento y enfriamiento más largos.

Comprender su principio de calentamiento indirecto es la clave para aprovechar su poder para obtener resultados precisos y repetibles en cualquier laboratorio o entorno industrial.

Tabla Resumen:

| Característica Clave | Descripción |

|---|---|

| Principio Fundamental | Calentamiento indirecto a través de una cámara interior aislada (la mufla). |

| Beneficio Principal | Evita la contaminación de la muestra por los elementos calefactores, asegurando la pureza. |

| Aplicaciones Clave | Encenizado, tratamiento térmico (recocido, templado), análisis cuantitativo. |

| Rango de Temperatura | Capaz de superar los 2000°C con control preciso. |

¿Necesita un calentamiento preciso y sin contaminación para los procesos de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para la precisión y la durabilidad. Ya sea que se encuentre en química analítica, ciencia de materiales o productos farmacéuticos, nuestras soluciones garantizan que su procesamiento térmico sea confiable y repetible.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio

- ¿Qué tipo de material se utiliza para la protección contra el sobrecalentamiento en un horno de mufla? Un sistema de seguridad de doble capa explicado

- ¿Cómo afecta el calor a la resistencia de los materiales? Comprensión de la degradación térmica y la falla por fluencia (creep)

- ¿Cuál es la tolerancia de un horno de mufla? Una guía sobre la precisión y uniformidad de la temperatura

- ¿Cómo se realiza la calcinación? Domine el tratamiento térmico preciso para sus materiales