En esencia, la pulverización catódica con magnetrón es una técnica de recubrimiento al vacío altamente controlada utilizada para depositar películas de material excepcionalmente delgadas y uniformes sobre un sustrato. Funciona creando un plasma energizado de gas inerte, que bombardea un material fuente (el "blanco"). La innovación clave es el uso de un campo magnético —el "magnetrón"— para aumentar drásticamente la eficiencia de este proceso, lo que permite una deposición de película más rápida y estable.

La conclusión central es que la pulverización catódica con magnetrón no se trata solo de desprender átomos de un blanco; se trata de usar un campo magnético estratégico para confinar electrones. Esto intensifica el plasma, acelerando la tasa de deposición y proporcionando un control superior sobre las propiedades de la película final en comparación con los métodos de pulverización catódica estándar.

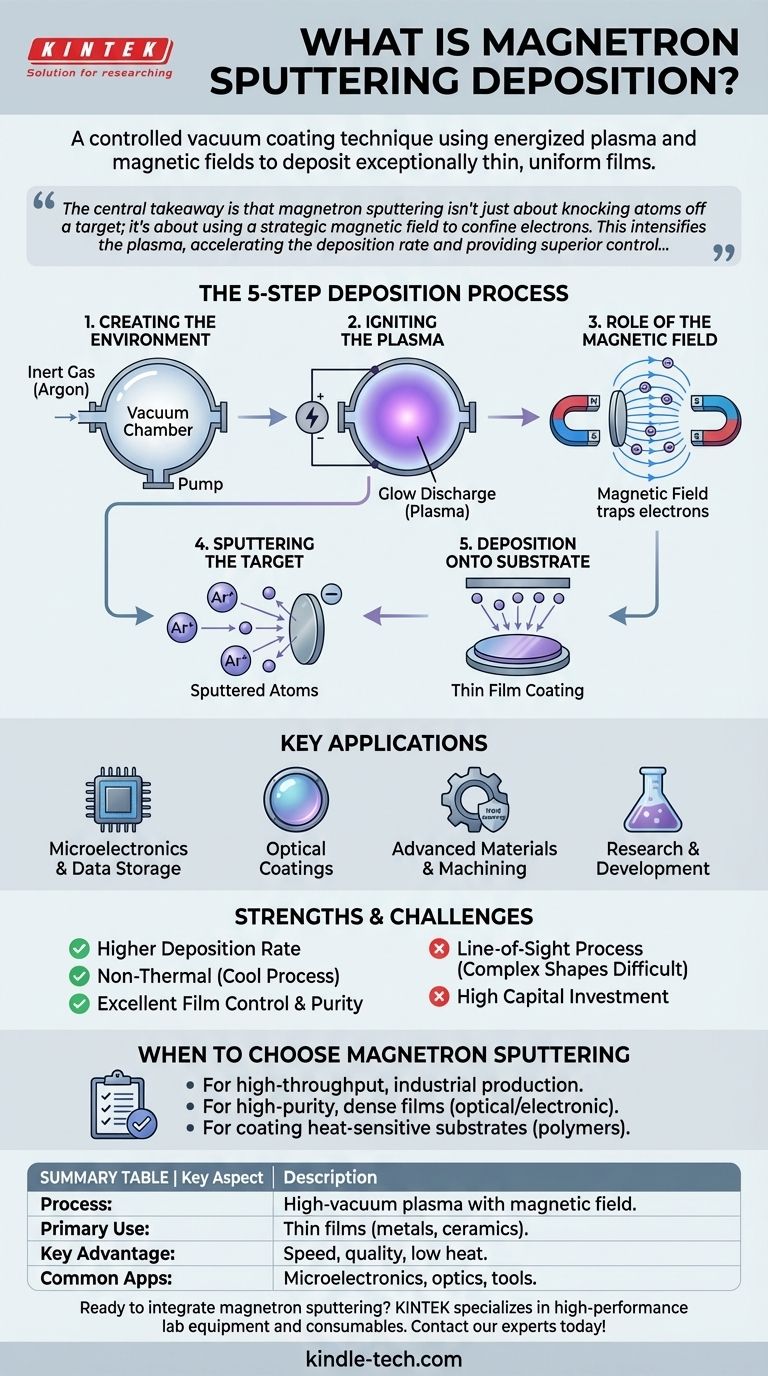

Cómo funciona la pulverización catódica con magnetrón: un desglose paso a paso

Para comprender este proceso, lo mejor es visualizarlo como una secuencia de eventos controlados que ocurren dentro de una cámara de vacío.

1. Creación del entorno

Primero, se crea un alto vacío en una cámara sellada. Esto elimina las partículas no deseadas que podrían contaminar la película.

Luego, la cámara se rellena con una pequeña cantidad controlada de un gas inerte, más comúnmente argón. Este gas proporciona los iones necesarios para el proceso de pulverización catódica.

2. Encendido del plasma

Se aplica un alto voltaje a través de la cámara, con el material objetivo actuando como cátodo (electrodo negativo). Esta energía eléctrica arranca electrones de los átomos de gas argón.

Esto crea un plasma, un gas parcialmente ionizado que consiste en iones de argón positivos y electrones libres. Este plasma a menudo es visible como un brillo colorido característico, conocido como "descarga luminiscente".

3. El papel del campo magnético

Este es el paso crítico que define la pulverización catódica con magnetrón. Se configura un potente campo magnético detrás del blanco.

Este campo magnético atrapa los electrones mucho más ligeros, forzándolos a moverse en una compleja trayectoria espiral cerca de la superficie del blanco. Esto aumenta en gran medida la probabilidad de que un electrón choque e ionice un átomo de argón neutro.

El resultado es un plasma denso y estable concentrado directamente frente al blanco, lo cual es esencial para un proceso eficiente.

4. Pulverización del blanco

Los iones de argón cargados positivamente en el plasma son acelerados por el campo eléctrico y chocan contra el material del blanco cargado negativamente con una fuerza tremenda.

Este bombardeo de alta energía desprende físicamente, o "pulveriza", átomos individuales de la superficie del blanco. Estos átomos neutros son expulsados a la cámara de vacío.

5. Deposición sobre el sustrato

Los átomos del blanco expulsados viajan a través del entorno de baja presión hasta que golpean el sustrato, el objeto que se está recubriendo.

Al llegar, estos átomos se condensan en la superficie del sustrato, formando gradualmente una película delgada y altamente uniforme.

Aplicaciones clave en todas las industrias

La precisión y versatilidad de la pulverización catódica con magnetrón la han convertido en una tecnología vital en numerosos campos de alto rendimiento.

Microelectrónica y almacenamiento de datos

Este es uno de sus usos más comunes. Es esencial para depositar las finas capas metálicas y aislantes necesarias para la fabricación de circuitos integrados y discos duros de ordenador.

Recubrimientos ópticos

El proceso es ideal para crear películas ópticas especializadas, como recubrimientos antirreflectantes en lentes, películas de baja emisividad (Low-E) en vidrios arquitectónicos para mejorar el aislamiento y capas decorativas translúcidas o reflectantes.

Materiales avanzados y mecanizado

En aplicaciones industriales, la pulverización catódica con magnetrón se utiliza para aplicar recubrimientos superduros a herramientas de corte, aumentando su vida útil y rendimiento. También se utiliza para crear películas autolubricantes en componentes mecánicos para reducir la fricción.

Investigación y desarrollo

La tecnología es una piedra angular de la investigación en ciencia de materiales, lo que permite la creación de nuevas películas delgadas para aplicaciones como células solares, superconductores de alta temperatura y aleaciones de memoria avanzadas.

Comprensión de las fortalezas y limitaciones

Como cualquier proceso de fabricación avanzado, la pulverización catódica con magnetrón tiene ventajas distintas y consideraciones prácticas. Ser consciente de estas es clave para determinar su idoneidad para una tarea determinada.

Las principales ventajas

El confinamiento magnético del plasma conduce a una mayor tasa de deposición que los métodos sin magnetrón, lo que lo hace más adecuado para la producción industrial.

Es una tecnología de recubrimiento no térmica, lo que significa que el sustrato no se calienta significativamente. Esto permite el recubrimiento de materiales sensibles al calor como plásticos y polímeros sin causar daños.

El proceso ofrece un control excepcional sobre el espesor, la pureza y la uniformidad de la película, lo que da como resultado recubrimientos densos de alta calidad con una excelente adhesión.

Posibles desafíos y consideraciones

La pulverización catódica con magnetrón es un proceso de línea de visión. Los átomos viajan en línea recta desde el blanco hasta el sustrato, lo que puede dificultar el recubrimiento uniforme de formas tridimensionales complejas.

El equipo requerido, que incluye cámaras de vacío, fuentes de alimentación de alto voltaje y magnetrones, representa una inversión de capital significativa y requiere conocimientos especializados para operar y mantener.

Cuándo elegir la pulverización catódica con magnetrón

Su decisión de utilizar este método debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es la producción de alto rendimiento: Las altas tasas de deposición de la pulverización catódica con magnetrón la hacen ideal para aplicaciones a escala industrial que requieren velocidad y eficiencia.

- Si su enfoque principal es crear películas densas y de alta pureza: El entorno de plasma controlado garantiza una excelente calidad de película para usos ópticos o electrónicos exigentes.

- Si su enfoque principal es recubrir sustratos sensibles al calor como polímeros: Su naturaleza no térmica evita daños al material subyacente, lo que la convierte en una opción superior a los métodos de alta temperatura.

En última instancia, la pulverización catódica con magnetrón se erige como una tecnología fundamental para la ingeniería de superficies con propiedades funcionales precisas a nivel atómico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición de plasma de alto vacío utilizando un campo magnético para mejorar la eficiencia. |

| Uso principal | Recubrimiento de sustratos con películas delgadas y uniformes de metales, aleaciones o cerámicas. |

| Ventaja clave | Altas tasas de deposición, excelente calidad de película y bajo calentamiento del sustrato. |

| Aplicaciones comunes | Microelectrónica, recubrimientos ópticos, recubrimientos duros para herramientas e I+D. |

¿Listo para integrar la pulverización catódica con magnetrón en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando sistemas de pulverización catódica fiables adaptados a sus necesidades de investigación o producción. Ya sea que esté desarrollando electrónica de próxima generación, recubrimientos industriales duraderos o películas ópticas innovadoras, nuestra experiencia garantiza que obtenga resultados precisos y reproducibles. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de deposición de películas delgadas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son las aplicaciones de los nanocompuestos de grafeno? De la industria aeroespacial a la biomedicina

- ¿Qué es la técnica de deposición física de vapor? Una guía para recubrimientos de película delgada de alto rendimiento

- ¿Cuáles son los métodos de purificación de nanotubos de carbono? Consiga CNTs de alta pureza para su aplicación

- ¿Cuáles son las ventajas del método de deposición química de vapor para la síntesis de nanomateriales? Ingeniería de precisión a nanoescala

- ¿Qué es la pirólisis en el contexto de la fabricación de grafeno de una sola capa? Superando la barrera térmica de 1000 °C

- ¿Cuáles son las desventajas de los diamantes CVD? Comprender las compensaciones para su compra.

- ¿Por qué el recubrimiento de cromo es resistente a la corrosión? El poder de un escudo de óxido autorreparable

- ¿Qué son las técnicas de pulverización catódica? Una guía para los métodos de deposición de películas delgadas