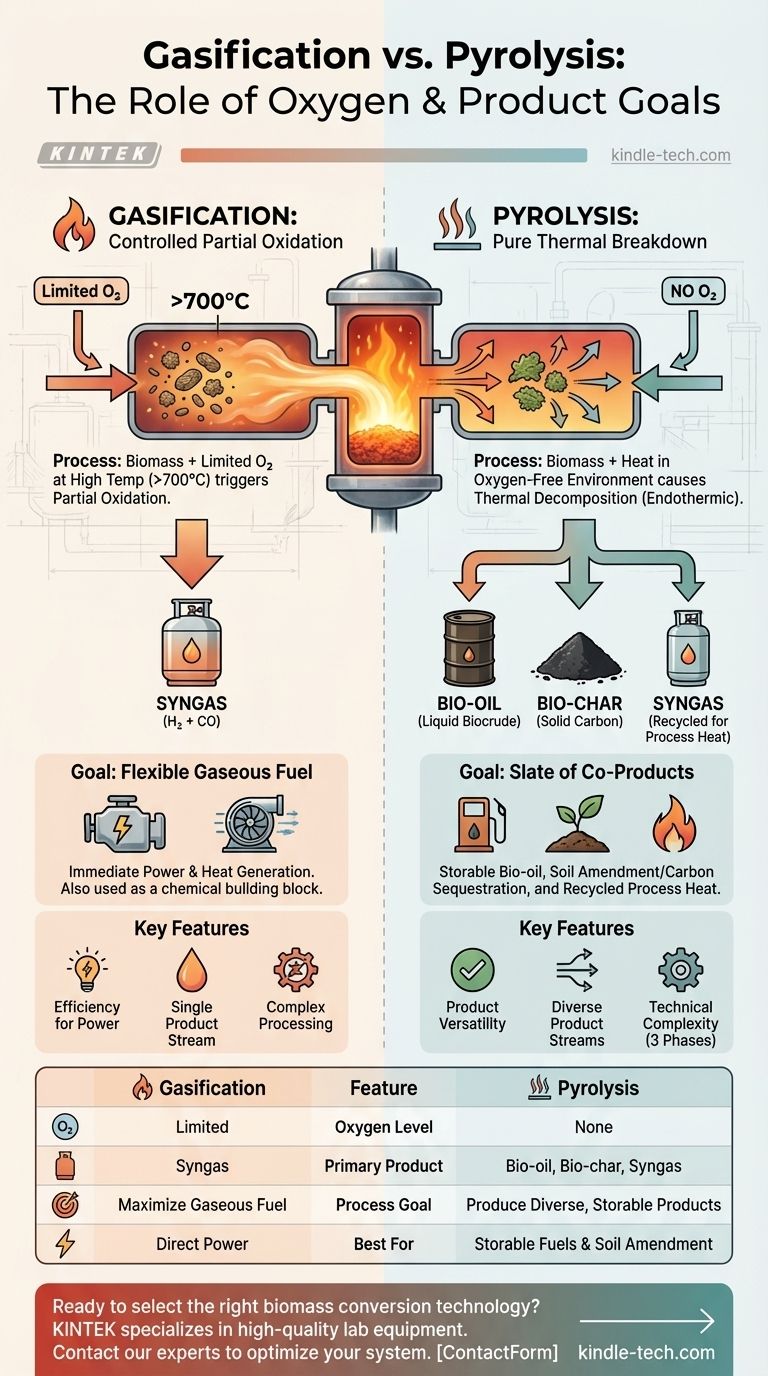

A un nivel fundamental, la principal diferencia entre la gasificación y la pirólisis es la presencia de oxígeno. La gasificación utiliza una cantidad limitada y controlada de oxígeno a altas temperaturas para convertir la biomasa principalmente en un gas combustible. La pirólisis, por el contrario, es la descomposición térmica de la biomasa en ausencia total de oxígeno, lo que la descompone en una mezcla de bio-aceite líquido, biocarbón sólido y gas.

Esta distinción no es solo un detalle técnico; define el propósito central de cada proceso. La gasificación está diseñada para maximizar la producción de un solo producto —combustible gaseoso (gas de síntesis)— para la generación inmediata de energía y calor. La pirólisis está diseñada para crear una diversa gama de productos valiosos y almacenables: líquidos, sólidos y gases.

El papel del oxígeno: Oxidación vs. Descomposición térmica

La decisión de incluir o excluir oxígeno cambia fundamentalmente las reacciones químicas que tienen lugar, el balance energético del sistema y la naturaleza de los productos finales.

Gasificación: Oxidación parcial controlada

En la gasificación, una materia prima como la biomasa se somete a temperaturas muy altas (típicamente superiores a 700°C) con una cantidad insuficiente de oxígeno para una combustión completa.

Este ambiente de "oxígeno limitado" desencadena la oxidación parcial. Este proceso libera algo de energía, ayudando a impulsar la reacción, mientras descompone la biomasa en un producto primario: gas de síntesis, o syngas. El gas de síntesis es una mezcla de principalmente hidrógeno (H₂) y monóxido de carbono (CO).

Pirólisis: Descomposición térmica pura

La pirólisis es un proceso estrictamente termoquímico. Al calentar la biomasa en un ambiente libre de oxígeno (anaeróbico), se evita que ocurra la combustión.

En lugar de quemarse, el calor descompone los complejos polímeros orgánicos de la biomasa en moléculas más pequeñas. Debido a que no hay oxidación, este proceso es principalmente endotérmico, lo que significa que requiere una fuente de energía externa constante para continuar. Los productos resultantes retienen una alta proporción del contenido energético original de la materia prima.

Una historia de dos flujos de productos

Las diferentes químicas de la gasificación y la pirólisis conducen a conjuntos de productos completamente diferentes, cada uno adecuado para aplicaciones distintas.

El objetivo de la gasificación: Un combustible gaseoso flexible

El producto principal de la gasificación es el gas de síntesis. Este es un producto intermedio increíblemente flexible.

Puede quemarse directamente en motores de gas o turbinas para generar electricidad y calor de manera eficiente. También puede usarse como un bloque de construcción químico para sintetizar combustibles líquidos (como diésel) o químicos valiosos (como metanol y amoníaco).

El objetivo de la pirólisis: Una gama de coproductos

La pirólisis no está diseñada para maximizar un solo producto, sino para crear tres flujos de productos distintos y valiosos simultáneamente.

- Bio-aceite: Un líquido, a veces llamado aceite de pirólisis o biocrudo, que puede almacenarse, transportarse y mejorarse para obtener combustibles de transporte renovables como gasolina y diésel.

- Biocarbón: Un sólido estable y rico en carbono que es una excelente enmienda para el suelo, mejorando la retención de agua y la disponibilidad de nutrientes. También sirve como un método potente para la captura de carbono a largo plazo.

- Gas de síntesis: Un volumen menor de gases no condensables, que a menudo se recicla para proporcionar el calor de proceso necesario para hacer funcionar el reactor de pirólisis, haciendo que el sistema sea más autosuficiente.

Comprendiendo las compensaciones

Elegir entre estas tecnologías implica sopesar la eficiencia de la conversión de energía frente a la versatilidad de los productos.

Eficiencia para la generación de energía

Para la producción directa de electricidad y calor, la gasificación se considera generalmente la ruta más eficiente. El proceso está optimizado para convertir la máxima cantidad de energía de la materia prima en un único gas combustible listo para su uso en sistemas de generación de energía.

Versatilidad de los productos

La pirólisis ofrece una versatilidad superior del producto. En lugar de destinar toda la energía de la biomasa a la generación inmediata de energía, se crea una cartera de productos. El bio-aceite almacenable actúa como un crudo renovable, y el biocarbón tiene su propio valor económico y ambiental distinto. Esta flexibilidad puede ser una ventaja significativa, dependiendo de las condiciones del mercado.

Complejidad del proceso

La salida de la gasificación es un único flujo de gas, lo que puede simplificar el procesamiento posterior. La pirólisis, sin embargo, produce salidas en tres fases diferentes (sólido, líquido y gas) que deben recolectarse, separarse y procesarse, lo que puede añadir complejidad técnica al sistema general.

Tomar la decisión correcta para su objetivo

Su elección entre gasificación y pirólisis debe estar impulsada por su objetivo final, no por los procesos en sí.

- Si su enfoque principal es la electricidad inmediata o el calor de proceso: La gasificación es la vía más directa y eficiente, convirtiendo la biomasa en un gas de síntesis combustible diseñado para sistemas de energía.

- Si su enfoque principal es producir combustibles líquidos almacenables o coproductos valiosos como el biocarbón: La pirólisis es la opción superior, ya que está específicamente diseñada para descomponer la biomasa en bio-aceite y biocarbón.

Comprender esta diferencia fundamental en el proceso y el propósito es clave para seleccionar la tecnología adecuada para su objetivo específico de energía o material.

Tabla resumen:

| Característica | Gasificación | Pirólisis |

|---|---|---|

| Nivel de oxígeno | Cantidad limitada y controlada | Ausencia completa |

| Producto principal | Gas de síntesis (H₂ + CO) | Bio-aceite, Biocarbón y Gas de síntesis |

| Objetivo del proceso | Maximizar el combustible gaseoso para energía/calor inmediato | Producir productos diversos y almacenables |

| Mejor para | Generación directa de electricidad y calor | Combustibles líquidos almacenables y enmienda del suelo (biocarbón) |

¿Listo para seleccionar la tecnología de conversión de biomasa adecuada para su laboratorio o proyecto piloto? La elección entre gasificación y pirólisis es fundamental para lograr sus objetivos energéticos y materiales. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para ambos procesos. Nuestros expertos pueden ayudarle a diseñar y equipar su sistema para un rendimiento óptimo. Contacte a nuestro equipo hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar su innovación en energías renovables y materiales.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica