En esencia, la calcinación es un proceso de tratamiento térmico diseñado para purificar o transformar un material sólido mediante la eliminación de sustancias volátiles. Implica calentar el material a una temperatura alta, pero por debajo de su punto de fusión, en una atmósfera controlada con poco o ningún aire para expulsar impurezas como agua, dióxido de carbono o azufre.

El propósito fundamental de la calcinación no es solo calentar una sustancia, sino inducir un cambio químico o físico específico, transformándola en una forma más estable, concentrada o reactiva para su procesamiento posterior.

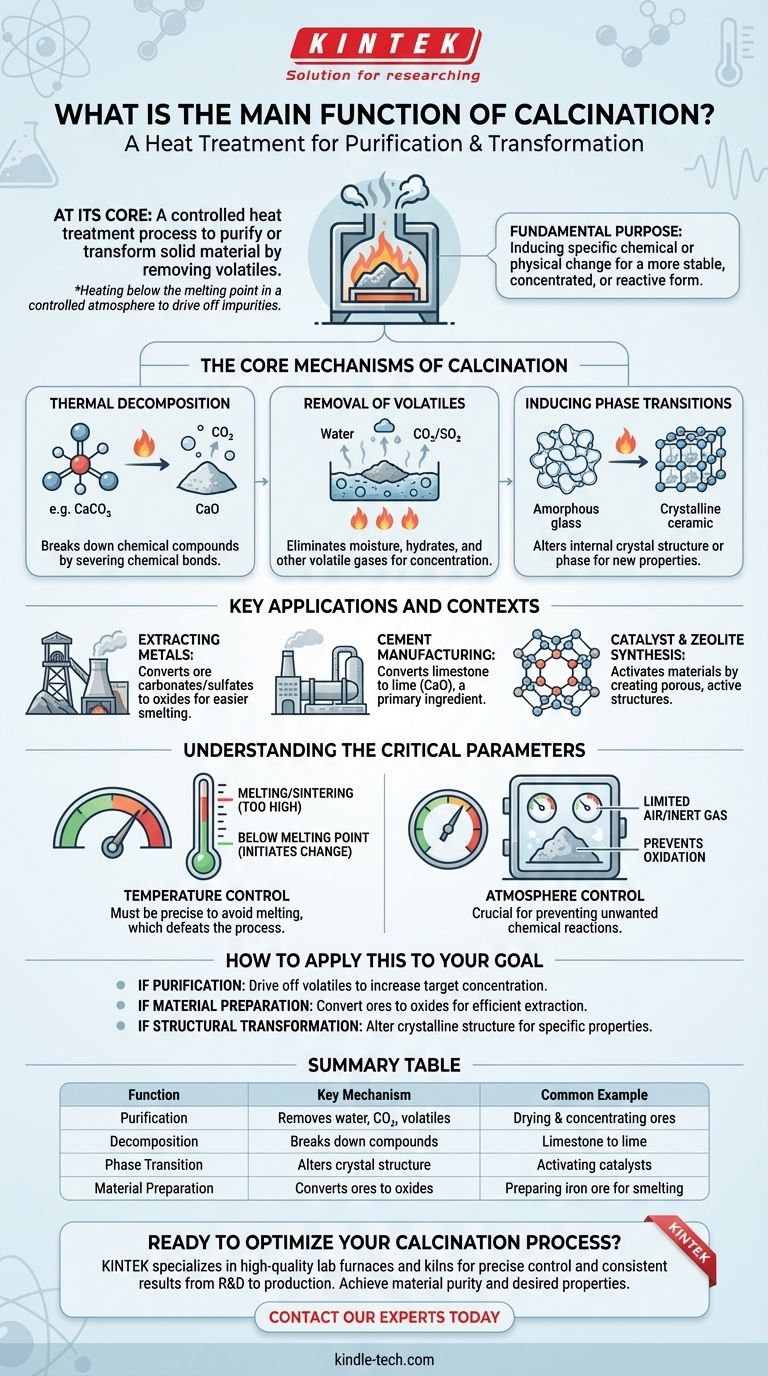

Los Mecanismos Centrales de la Calcinación

La calcinación logra sus resultados a través de varios efectos térmicos clave. Comprender estos mecanismos revela por qué es un proceso tan fundamental en la ciencia de los materiales y la metalurgia.

Descomposición Térmica

La función más común es descomponer compuestos químicos. Al aplicar calor, la calcinación proporciona la energía necesaria para romper los enlaces químicos, haciendo que una sustancia se descomponga en componentes más simples.

Un ejemplo clásico es la descomposición de carbonatos metálicos, como la piedra caliza (carbonato de calcio), en un óxido metálico y gas dióxido de carbono, que luego se expulsa.

Eliminación de Volátiles

Este proceso es altamente efectivo para eliminar cualquier sustancia que pueda vaporizarse. Esto incluye la humedad absorbida físicamente de la superficie de un material.

También elimina el agua ligada químicamente (hidratos) y otros gases volátiles como el dióxido de carbono o el dióxido de azufre, dejando un sólido más concentrado y purificado.

Inducción de Transiciones de Fase

Más allá de la purificación, la calcinación se puede utilizar para alterar la estructura interna de un material. La aplicación controlada de calor puede hacer que una sustancia cambie su estructura cristalina o fase.

Por ejemplo, se utiliza en la desvitrificación del vidrio, convirtiendo intencionalmente el vidrio amorfo y no cristalino en una cerámica cristalina con diferentes propiedades.

Aplicaciones y Contextos Clave

La calcinación no es una técnica de laboratorio oscura; es un paso crítico en muchos procesos industriales a gran escala.

Extracción de Metales de Minerales

Esta es la aplicación más conocida. Los minerales a menudo se extraen como carbonatos o sulfatos. La calcinación convierte estos minerales en óxidos metálicos, que son mucho más fáciles de reducir químicamente a metal puro durante una etapa posterior de fundición.

Fabricación de Cemento

La producción de cemento depende en gran medida de la calcinación. La piedra caliza (CaCO3) se calienta en un horno para producir cal (CaO), un ingrediente principal del cemento. Esta única aplicación representa uno de los mayores usos del proceso de calcinación a nivel mundial.

Síntesis de Catalizadores y Zeolitas

En la industria química, la calcinación se utiliza para activar materiales. Por ejemplo, en la síntesis de zeolitas (utilizadas como catalizadores y adsorbentes), la calcinación elimina iones sustitutos como el amonio, creando la estructura porosa y químicamente activa por la que se conoce el material.

Comprensión de los Parámetros Críticos

El éxito de la calcinación depende del control preciso de dos factores principales. Si se cometen errores, el material puede arruinarse o el proceso puede resultar ineficaz.

El Papel Crítico de la Temperatura

La temperatura debe calibrarse cuidadosamente. Debe ser lo suficientemente alta como para iniciar la descomposición o el cambio de fase deseado, pero debe permanecer por debajo del punto de fusión del material.

Si la temperatura es demasiado alta, el material puede fundirse o sinterizarse (fusionarse en una masa sólida), lo que impide la eliminación de volátiles y anula el propósito del proceso.

La Importancia del Control de la Atmósfera

La calcinación se realiza típicamente en ausencia o con un suministro limitado de aire. Esto es crucial para prevenir reacciones químicas no deseadas, especialmente la oxidación.

En algunos casos especializados, se introduce una cantidad controlada de aire para lograr una oxidación parcial específica, pero la atmósfera es siempre un parámetro gestionado deliberadamente, no una ocurrencia tardía.

Cómo Aplicar Esto a Su Objetivo

El objetivo de su proceso de calcinación determinará su enfoque operativo.

- Si su enfoque principal es la purificación: Su objetivo principal es expulsar agua, carbonatos u otras impurezas volátiles para aumentar la concentración de su compuesto objetivo.

- Si su enfoque principal es la preparación de materiales: La calcinación es su primer paso esencial para convertir los minerales en óxidos, haciéndolos químicamente listos para una reducción eficiente a metal.

- Si su enfoque principal es la transformación estructural: Utilice la calcinación para alterar con precisión la estructura cristalina de un material, como en la activación de un catalizador o la creación de vitrocerámicas.

En última instancia, la calcinación es un proceso térmico fundamental utilizado para controlar con precisión el estado químico y físico de los materiales sólidos.

Tabla Resumen:

| Función | Mecanismo Clave | Ejemplo Común |

|---|---|---|

| Purificación | Elimina agua, CO₂, y otros volátiles | Secado y concentración de minerales |

| Descomposición | Descompone compuestos (ej., carbonatos) | Conversión de piedra caliza (CaCO₃) a cal (CaO) |

| Transición de Fase | Altera la estructura cristalina | Activación de catalizadores o creación de vitrocerámicas |

| Preparación de Materiales | Convierte minerales en óxidos para la extracción de metales | Preparación de mineral de hierro para la fundición |

¿Listo para Optimizar su Proceso de Calcinación?

La calcinación es un paso crítico para lograr la pureza del material y las propiedades deseadas. Ya sea que esté desarrollando nuevos catalizadores, procesando minerales o fabricando cerámicas avanzadas, el equipo adecuado es esencial para un control preciso de la temperatura y la atmósfera.

KINTEK se especializa en hornos de laboratorio y kilns de alta calidad diseñados para una calcinación confiable y eficiente. Nuestras soluciones le ayudan a:

- Lograr resultados consistentes con un control preciso de la temperatura.

- Garantizar la integridad del proceso con opciones de atmósfera controlada.

- Escalar sus operaciones desde I+D hasta la producción.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy para encontrar la solución de calcinación perfecta para las necesidades de su laboratorio o producción.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Qué es la zona de calcinación en el horno rotatorio? La clave para una transformación química eficiente

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo