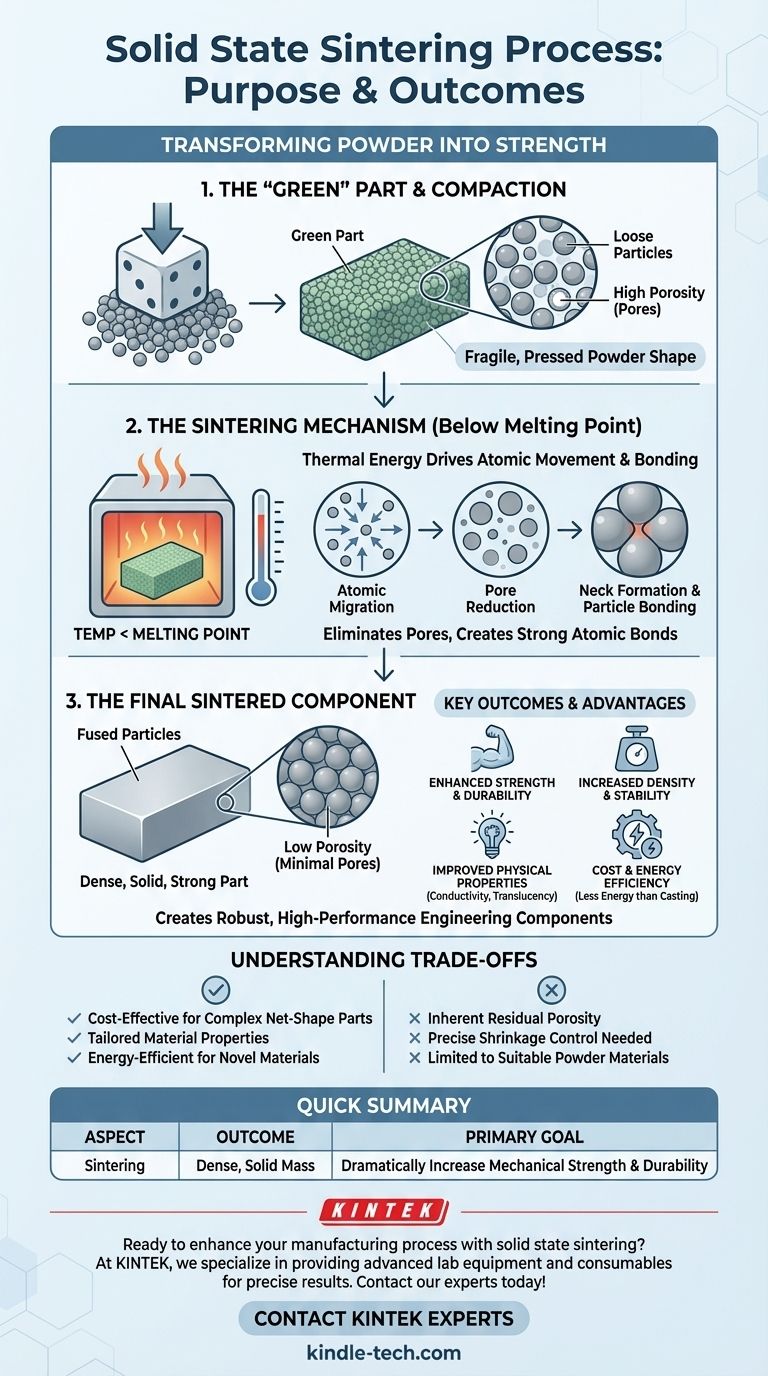

El propósito principal del proceso de sinterización en estado sólido es transformar un polvo compactado en una masa densa y sólida, aumentando significativamente su resistencia mecánica y estabilidad. Esto se logra aplicando calor a una temperatura inferior al punto de fusión del material, lo que provoca que las partículas individuales se unan.

En esencia, la sinterización es el paso crucial que convierte una forma frágil de polvo prensado, conocida como pieza "verde", en un componente de ingeniería fuerte, estable y funcional, al eliminar los poros internos y crear fuertes enlaces atómicos entre las partículas.

Del Polvo a la Pieza: El Mecanismo de Sinterización

La sinterización no es solo calentar un material; es un proceso cuidadosamente controlado que cambia fundamentalmente su estructura interna y sus propiedades. Generalmente sigue a una etapa de compactación, donde comienza el proceso.

Comenzando con una Pieza "Verde"

Antes de la sinterización, un polvo mezclado se prensa en una forma deseada utilizando un troquel. Esta pieza compactada, pero aún frágil, se denomina pieza "verde". Aunque mantiene su forma, tiene baja resistencia y alta porosidad.

El Papel de la Energía Térmica

La pieza verde se coloca luego en un horno y se calienta a una temperatura inferior a su punto de fusión. Esta energía térmica no funde el material, sino que proporciona a los átomos suficiente movilidad para moverse y reorganizarse.

Reduciendo la Porosidad

El objetivo principal de este movimiento atómico es reducir la energía total del sistema. La forma más eficiente de hacerlo es eliminando los espacios vacíos, o poros, entre las partículas de polvo.

Creación de Enlaces Atómicos

A medida que los átomos migran y los poros se encogen, las partículas individuales se fusionan en sus puntos de contacto. Esto crea fuertes enlaces atómicos, transformando efectivamente la colección de partículas sueltas en una masa única, unificada y densa.

Resultados y Ventajas Clave

Esta transformación de un compacto de polvo a un cuerpo sólido produce varios beneficios críticos, haciendo de la sinterización una piedra angular de la fabricación moderna en cerámica y metalurgia de polvos.

Resistencia Mecánica Mejorada

El resultado más significativo es un aumento drástico en la resistencia y durabilidad. El componente sinterizado final puede soportar tensiones mecánicas que la pieza verde no podía, lo que permite su uso en aplicaciones como engranajes, cojinetes y componentes estructurales.

Mayor Densidad y Estabilidad

Al minimizar los espacios porosos, la sinterización aumenta significativamente la densidad de la pieza. Esta nueva estructura densa es dimensionalmente estable y menos susceptible a factores ambientales.

Propiedades Físicas Mejoradas

La porosidad reducida y la estructura unificada también mejoran otras propiedades del material. La sinterización puede mejorar la conductividad térmica y eléctrica y, en el caso de ciertas cerámicas, incluso puede aumentar la translucidez.

Eficiencia de Costos y Energía

Debido a que el material nunca se funde por completo, la sinterización consume mucha menos energía que los procesos de fundición. Esto la convierte en un método altamente rentable para producir piezas complejas en grandes volúmenes con un desperdicio mínimo.

Comprender las Compensaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que deben gestionarse para lograr los resultados deseados.

Porosidad Inherente

A menudo es difícil eliminar el 100% de la porosidad solo mediante la sinterización. Puede quedar algo de porosidad residual, lo que puede afectar la resistencia final en comparación con un componente hecho de material completamente fundido y solidificado.

Control Preciso de la Contracción

A medida que se eliminan los poros, el componente se contrae. Esta contracción es predecible, pero debe tenerse en cuenta con precisión durante el diseño inicial de las herramientas de compactación para garantizar que la pieza final cumpla con las especificaciones dimensionales.

Idoneidad del Material

El proceso es más adecuado para materiales que se pueden formar fácilmente en polvos. La complejidad de la pieza también es una consideración, ya que el polvo inicial debe poder llenar la cavidad del troquel de manera uniforme durante la etapa de compactación.

Cómo Aplicar Esto a Su Proyecto

Elegir un proceso de fabricación depende totalmente de su objetivo final. La sinterización ofrece ventajas únicas para objetivos específicos.

- Si su enfoque principal es la producción rentable de piezas complejas de forma neta: La sinterización es una opción ideal para crear componentes como engranajes, piñones y poleas con alta precisión y mínima necesidad de mecanizado secundario.

- Si su enfoque principal es crear materiales con propiedades adaptadas: La sinterización le permite controlar con precisión la densidad y la microestructura para mejorar cualidades como la conductividad térmica, la resistencia eléctrica o la translucidez en cerámicas.

- Si su enfoque principal es la eficiencia energética o los compuestos avanzados: Las técnicas de sinterización a baja temperatura permiten la creación de materiales novedosos que no se pueden formar mediante procesos tradicionales de fusión a alta temperatura.

En última instancia, la sinterización proporciona un método potente y versátil para transformar polvos simples en componentes robustos y de alto rendimiento.

Tabla Resumen:

| Aspecto | Resultado |

|---|---|

| Objetivo Principal | Transformar el polvo compactado en una masa densa y sólida |

| Beneficio Clave | Aumenta drásticamente la resistencia mecánica y la durabilidad |

| Proceso | Calentamiento por debajo del punto de fusión para fusionar partículas mediante difusión atómica |

| Ventaja Principal | Producción rentable de piezas complejas y de alto rendimiento |

| Ideal Para | Fabricación de engranajes, cojinetes y componentes con propiedades adaptadas |

¿Listo para mejorar su proceso de fabricación con sinterización en estado sólido?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr resultados de sinterización precisos y confiables. Ya sea que esté desarrollando nuevos materiales o produciendo componentes de alto volumen, nuestras soluciones le ayudan a crear piezas más fuertes y densas de manera eficiente.

¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de laboratorio y producción!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad