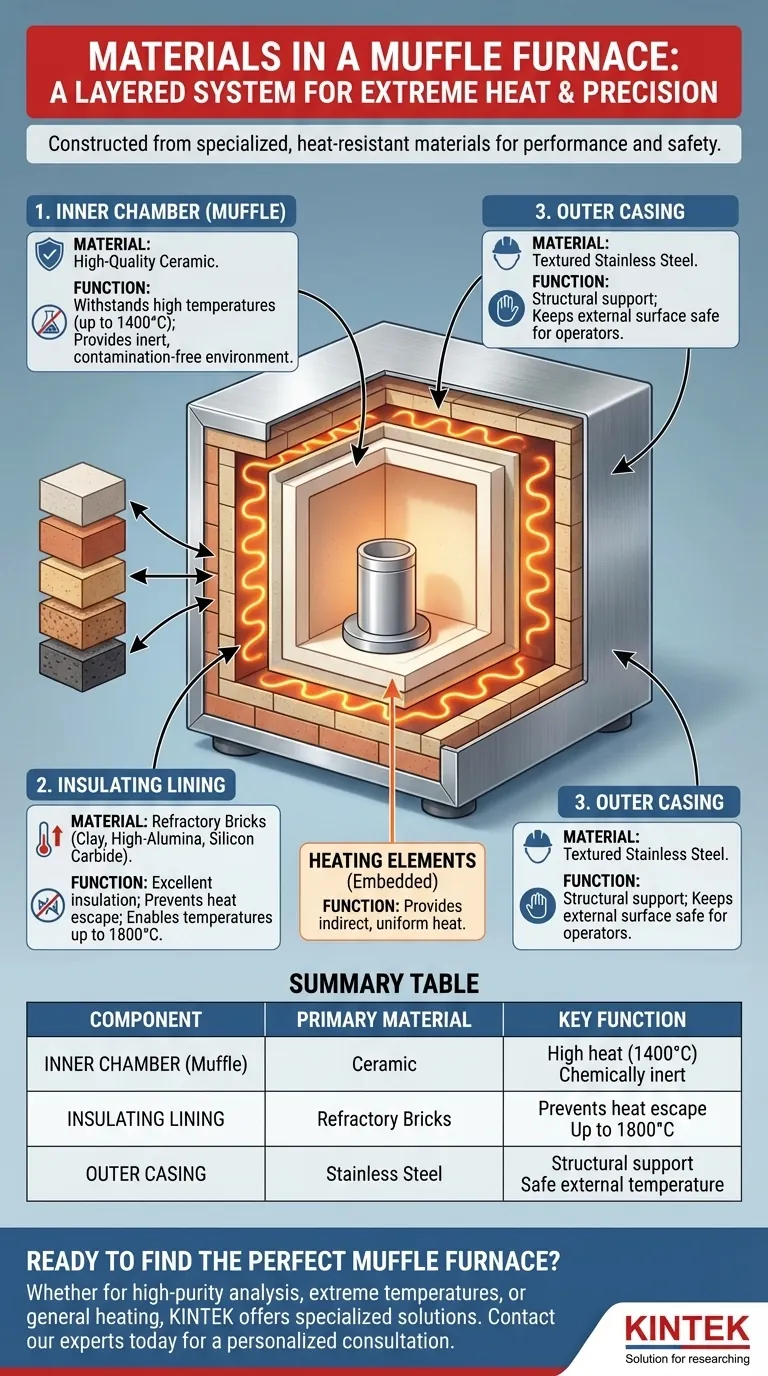

En esencia, un horno mufla está construido a partir de una combinación de materiales especializados y resistentes al calor. La cámara interior, o "mufla", está hecha de cerámica para soportar altas temperaturas y aislar la muestra. Esta cámara está rodeada por un revestimiento aislante de ladrillos refractarios, todo ello contenido dentro de una carcasa exterior duradera, generalmente hecha de acero inoxidable.

Un horno mufla no está hecho de un solo material, sino que es un sistema en capas. Cada material se selecciona por su función específica en la contención del calor extremo, el aislamiento de la cámara y el suministro de integridad estructural, garantizando tanto el rendimiento como la seguridad.

Los componentes centrales y sus materiales

Para comprender un horno mufla, debe conocer su construcción en capas. Cada capa tiene un propósito distinto y crítico, desde la cámara más interna que contiene la muestra hasta la carcasa externa que protege al usuario.

La cámara interior (La mufla)

El corazón del horno es la mufla, una cámara interior con forma de caja. Este componente casi siempre está hecho de un material cerámico de alta calidad.

La elección de la cerámica es deliberada. Puede soportar altas temperaturas constantes, a menudo de hasta 1400 °C, sin fundirse ni degradarse. Fundamentalmente, también proporciona un entorno químicamente inerte, evitando que la muestra se contamine por los elementos calefactores o los subproductos de la combustión del combustible.

El revestimiento aislante

Rodeando la mufla cerámica hay un grueso revestimiento de materiales refractarios. Estos son materiales diseñados específicamente para resistir el calor y proporcionar un excelente aislamiento.

Los materiales refractarios comunes incluyen ladrillo de arcilla, ladrillo de alto contenido de alúmina, carburo de silicio y hormigón refractario. El trabajo principal de esta capa es evitar que el calor se escape, lo que garantiza que el horno funcione de manera eficiente y pueda alcanzar su temperatura máxima, a veces tan alta como 1800 °C.

Los elementos calefactores

Los elementos calefactores están incrustados entre la mufla cerámica y el revestimiento refractario. Este diseño es fundamental para el funcionamiento de un horno mufla.

Al encerrar los elementos, el horno proporciona calor indirecto. Esto evita el contacto directo entre la fuente de calor y la muestra, lo cual es esencial para garantizar un calentamiento uniforme y prevenir la contaminación.

La carcasa exterior

Todo el conjunto interno está alojado dentro de una carcasa hecha de láminas de acero inoxidable texturizado. Esta cubierta exterior proporciona soporte estructural y protege los componentes internos. Más importante aún, gracias al eficaz aislamiento refractario, mantiene la superficie externa a una temperatura segura para los operarios.

Comprender las compensaciones y las opciones de materiales

Los materiales específicos utilizados en un horno mufla se eligen en función de su rango de temperatura y aplicación previstos. No todos los hornos están construidos igual, y estas diferencias tienen implicaciones prácticas.

No todos los refractarios son iguales

La elección del ladrillo refractario influye directamente en la temperatura máxima de funcionamiento del horno. Un horno que utiliza ladrillo de arcilla estándar tendrá un límite de temperatura más bajo que uno construido con ladrillos de alto contenido de alúmina o carburo de silicio, que se reservan para procesos más exigentes y de mayor temperatura.

El papel crítico de la mufla

La función principal de la mufla cerámica es aislar la muestra. Esto no es negociable para aplicaciones científicas sensibles, como la determinación del contenido de cenizas de un polímero o el tratamiento térmico de un material en una atmósfera controlada donde la pureza es primordial.

Choque térmico y durabilidad

Tanto los materiales cerámicos como los refractarios pueden ser susceptibles al choque térmico, el agrietamiento causado por cambios rápidos de temperatura. Esta es una restricción operativa clave. Los hornos de alta calidad utilizan materiales diseñados para soportar mejor esta tensión, pero los usuarios aún deben seguir los protocolos adecuados de calentamiento y enfriamiento para prolongar la vida útil del horno.

Tomar la decisión correcta para su objetivo

Comprender la construcción del material le permite seleccionar la herramienta adecuada para su tarea específica y utilizarla de manera efectiva.

- Si su enfoque principal es el análisis de alta pureza (p. ej., calcinación): La integridad de la mufla cerámica es su característica más crítica, ya que garantiza el aislamiento de la muestra.

- Si su enfoque principal es el tratamiento de metales a alta temperatura (p. ej., recocido o sinterización): El revestimiento refractario del horno (p. ej., de alto contenido de alúmina) es clave, ya que determina la capacidad de alcanzar y mantener temperaturas de hasta 1800 °C.

- Si su enfoque principal es el calentamiento general de laboratorio: Un horno estándar que combina una mufla cerámica con un aislamiento fiable de ladrillo refractario ofrece el mejor equilibrio entre rendimiento y versatilidad.

Al apreciar cómo trabajan juntos estos materiales, puede adaptar mejor las capacidades del equipo a sus requisitos técnicos específicos.

Tabla de resumen:

| Componente | Material principal | Función clave |

|---|---|---|

| Cámara interior (Mufla) | Cerámica | Resiste altas temperaturas (hasta 1400 °C); proporciona un entorno químicamente inerte y libre de contaminación. |

| Revestimiento aislante | Ladrillos refractarios (p. ej., arcilla, alto contenido de alúmina, carburo de silicio) | Evita la fuga de calor; permite temperaturas más altas (hasta 1800 °C) y un funcionamiento eficiente. |

| Carcasa exterior | Acero inoxidable | Proporciona soporte estructural y mantiene una temperatura externa segura para los operarios. |

¿Listo para encontrar el horno mufla perfecto para las necesidades específicas de su laboratorio?

Ya sea que su prioridad sea el análisis de alta pureza, las aplicaciones de temperatura extrema o el calentamiento general de laboratorio, la construcción de material adecuada es fundamental para el rendimiento, la seguridad y la precisión de los resultados.

KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades del laboratorio. Nuestros expertos pueden ayudarle a seleccionar un horno mufla con los componentes ideales de cerámica, refractario y acero para satisfacer sus requisitos técnicos y su presupuesto.

¡Contáctenos hoy para una consulta personalizada y asegúrese de que su laboratorio tenga la herramienta adecuada para el trabajo!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el rango de calentamiento de un horno de mufla? De 800°C a 1800°C para las necesidades de su laboratorio

- ¿El punto de fusión cambia alguna vez? Desvele los secretos de la presión y la pureza

- ¿Qué afecta el punto de fusión de una sustancia? Descubra los factores y fuerzas clave

- ¿Cuál es la seguridad de un horno de mufla? Garantizando una Operación Segura con Diseño y Protocolos Modernos

- ¿Cuánto tiempo debe tardar un horno (caldera/calefactor) en elevar la temperatura? Factores clave para una velocidad de calefacción óptima