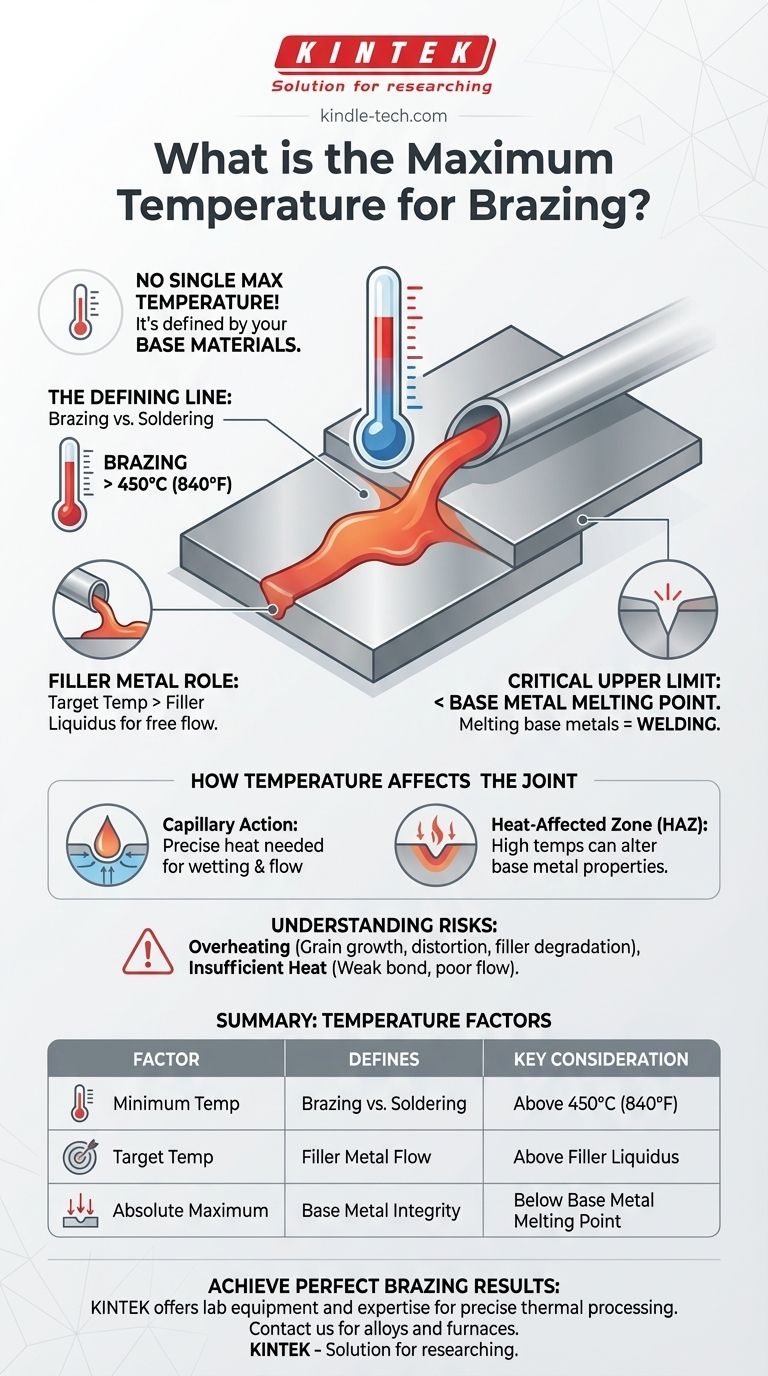

Para ser precisos, no existe una temperatura máxima única para la soldadura fuerte. En cambio, la temperatura máxima siempre la definen los materiales que se van a unir. La soldadura fuerte es fundamentalmente el proceso de unir metales utilizando un metal de relleno que se funde por encima de 450 °C (840 °F) pero siempre por debajo del punto de fusión de los propios metales base.

El principio fundamental de la soldadura fuerte es calentar los metales base lo suficiente para que el relleno se funda y fluya, pero nunca lo suficiente para fundir los metales base. Por lo tanto, la temperatura "máxima" está dictada por la tolerancia térmica de las piezas que se unen, no por el proceso en sí.

La línea divisoria: Soldadura fuerte frente a otros procesos

Para comprender los límites de temperatura, es esencial distinguir la soldadura fuerte de los procesos de unión térmica relacionados. El rango de temperatura es lo que define fundamentalmente el proceso.

El umbral de 450 °C (840 °F)

La definición oficial de la American Welding Society establece que la soldadura fuerte se realiza por encima de 450 °C (840 °F). Cualquier proceso similar que utilice un metal de relleno que se funda por debajo de esta temperatura se clasifica técnicamente como soldadura blanda.

Este umbral es la temperatura mínima para que un proceso se considere soldadura fuerte.

El papel del metal de relleno

La temperatura específica que utilice viene determinada por la aleación del metal de relleno. Cada aleación de soldadura fuerte tiene un "rango de fusión" definido por su solidus (la temperatura a la que comienza a fundirse) y su liquidus (la temperatura a la que está completamente líquida).

La temperatura de soldadura fuerte objetivo se establece normalmente ligeramente por encima de la temperatura liquidus del metal de relleno para asegurar que fluya libremente.

El límite superior crítico: El metal base

La temperatura máxima absoluta para cualquier operación de soldadura fuerte es el punto de fusión de los metales base. Si se alcanza el punto de fusión de las piezas que se unen, ya no se está soldando fuerte; se está soldando por fusión.

Esta es la regla más crítica en la soldadura fuerte, ya que la fusión de los metales base compromete su integridad estructural y anula el propósito del proceso.

Cómo afecta la temperatura a la unión

Controlar la temperatura no se trata solo de evitar una fusión. La gestión precisa del calor es fundamental para crear una unión fuerte y fiable.

Acción capilar y humectación

El mecanismo principal para distribuir el metal de relleno es la acción capilar, donde la aleación líquida es atraída hacia el espacio ajustado entre los metales base.

La temperatura adecuada es esencial para esto. Si el calor es demasiado bajo, el relleno no se volverá lo suficientemente fluido como para "mojar" las superficies y fluir. Si es demasiado alto, puede fluir demasiado rápido, dejando huecos.

La zona afectada por el calor (ZAC)

Aunque la soldadura fuerte se produce por debajo del punto de fusión del metal base, las altas temperaturas aún crean una zona afectada por el calor (ZAC). Esta es un área donde la microestructura y las propiedades mecánicas del metal base pueden alterarse.

Por ejemplo, una pieza de acero previamente tratada térmicamente puede ablandarse (recocerse) si la temperatura de soldadura fuerte es demasiado alta o se mantiene durante demasiado tiempo, debilitando el conjunto final.

Comprender las ventajas y los riesgos

Elegir la temperatura adecuada implica equilibrar las necesidades del metal de relleno con las limitaciones del metal base. Una mala gestión de este equilibrio introduce riesgos significativos.

Riesgo de sobrecalentamiento de los metales base

El modo de falla más común es el sobrecalentamiento. Esto puede causar crecimiento de grano en el metal, haciéndolo quebradizo, o provocar distorsión y deformación de piezas de precisión. Para materiales como los aceros para herramientas endurecidos, el sobrecalentamiento puede destruir por completo sus propiedades diseñadas.

Degradación del metal de relleno

El calor excesivo puede dañar el propio metal de relleno. Algunas aleaciones contienen elementos con puntos de ebullición bajos, como el zinc o el cadmio. El sobrecalentamiento puede hacer que estos elementos se vaporicen o "quemen", lo que altera la composición química del relleno y puede liberar humos peligrosos.

Calor insuficiente y una unión débil

Por el contrario, no alcanzar la temperatura de trabajo adecuada para el metal de relleno da como resultado una unión deficiente. El relleno puede aglomerarse sin fluir, no adherirse a los metales base y crear una unión con poca o ninguna resistencia mecánica.

Tomar la decisión correcta para su objetivo

La temperatura ideal de soldadura fuerte es una ventana cuidadosamente controlada específica para su aleación de relleno y materiales base. Para asegurar una unión exitosa, concéntrese en las demandas específicas de su proyecto.

- Si su objetivo principal es unir piezas sensibles al calor o tratadas térmicamente: Seleccione una aleación de soldadura fuerte con la temperatura de trabajo más baja posible para minimizar el impacto en las propiedades del metal base.

- Si su objetivo principal es unir espacios más grandes o crear filetes: Elija una aleación con un rango de fusión más amplio (estado pastoso) y controle cuidadosamente el calor para manipular el metal de relleno a medida que se solidifica.

- Si su objetivo principal es la máxima resistencia de la unión para materiales como el acero o los carburos: Seleccione un relleno de alta resistencia (como una aleación de níquel-plata o plata) y asegúrese de que los metales base se calienten uniformemente a la temperatura de trabajo ideal del relleno para una humectación y un flujo adecuados.

En última instancia, la soldadura fuerte exitosa es un acto de equilibrio preciso: lo suficientemente caliente para activar el metal de relleno, pero lo suficientemente frío para preservar la integridad de los materiales base.

Tabla resumen:

| Factor | Define | Consideración clave |

|---|---|---|

| Temperatura mínima | Soldadura fuerte frente a soldadura blanda | Debe estar por encima de 450 °C (840 °F) |

| Temperatura objetivo | Flujo del metal de relleno | Se establece por encima del punto liquidus del relleno |

| Máximo absoluto | Integridad del metal base | Debe permanecer por debajo del punto de fusión del metal base |

Logre resultados de soldadura fuerte perfectos en todo momento. Seleccionar la temperatura correcta es fundamental para la resistencia de la unión y la integridad del metal base. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a seleccionar las aleaciones de soldadura fuerte y los hornos ideales para sus materiales y requisitos de aplicación específicos. Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos apoyar las necesidades de soldadura fuerte y unión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso