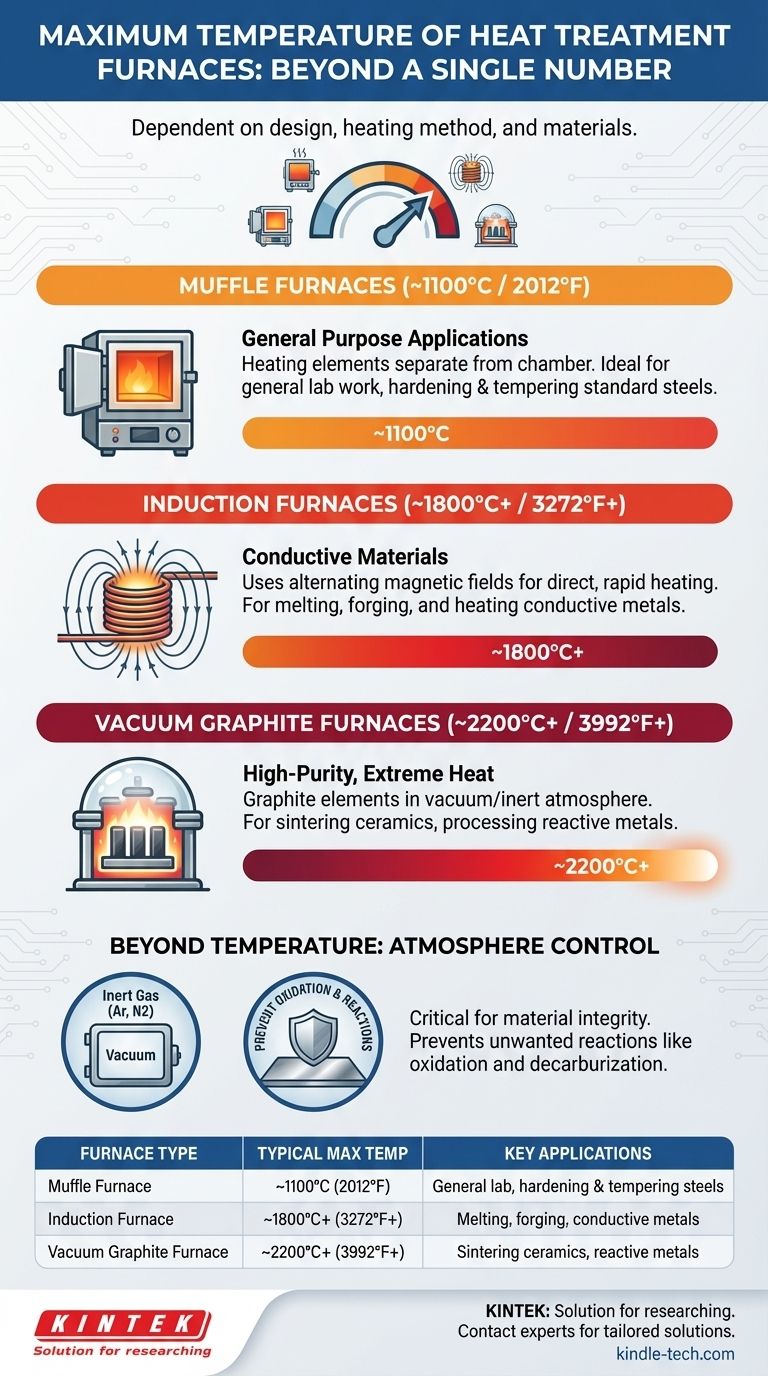

La temperatura máxima de un horno de tratamiento térmico no es un valor único; depende totalmente del diseño, el método de calentamiento y los materiales de construcción del horno. Mientras que un horno de mufla estándar puede alcanzar un máximo de alrededor de 1100 °C (2012 °F), sistemas especializados como los hornos de inducción pueden superar los 1800 °C (3272 °F), y los hornos de grafito al vacío pueden alcanzar temperaturas de 2200 °C (3992 °F) o más.

La idea clave no es preguntar por una única temperatura máxima, sino comprender que cada tipo de horno representa una tecnología específica diseñada para cumplir con los requisitos de temperatura y atmósfera de un material y proceso en particular. El límite lo define la herramienta, no el concepto de tratamiento térmico en sí mismo.

Por qué el tipo de horno dicta la temperatura

La temperatura máxima alcanzable es un resultado directo del diseño fundamental de un horno. Los elementos calefactores, el aislamiento y la atmósfera interna están diseñados para un rango operativo específico. Exceder este rango conduce a fallos del equipo y resultados comprometidos.

Hornos de Mufla: Para Aplicaciones de Propósito General (~1100 °C)

Un horno de mufla es un horno de caja común con carga frontal. Sus elementos calefactores suelen estar separados de la cámara interna (la "mufla"), lo que protege la carga de la radiación directa y los subproductos de la combustión.

Su construcción los limita a alrededor de 1100 °C, lo que los hace ideales para trabajos de laboratorio de propósito general, endurecimiento y revenido de aceros estándar y otros procesos a temperaturas más bajas.

Hornos de Inducción: Para Materiales Conductores (~1800 °C+)

Los hornos de inducción no utilizan elementos calefactores convencionales. En cambio, utilizan potentes campos magnéticos alternos generados por una bobina para inducir una corriente eléctrica directamente dentro de la pieza de trabajo metálica.

Este calentamiento directo es extremadamente rápido y eficiente, lo que permite que las temperaturas alcancen 1800 °C o más. Esta tecnología es una piedra angular de la industria siderúrgica para la fusión, forja y tratamientos térmicos especializados de materiales conductores.

Hornos de Grafito al Vacío: Para Procesos de Alta Pureza y Calor Extremo (~2200 °C+)

Estos son hornos altamente especializados diseñados para las aplicaciones más exigentes. Utilizan elementos calefactores de grafito, que pueden soportar calor extremo sin fundirse.

Fundamentalmente, operan bajo un vacío o una atmósfera inerte controlada. Esto evita que los elementos de grafito y la pieza de trabajo se oxiden (se quemen) a temperaturas extremas. Esto les permite alcanzar de forma segura 2200 °C o más, necesario para la sinterización de cerámicas avanzadas, el procesamiento de metales reactivos y la creación de materiales de alta pureza.

Más allá de la temperatura: la importancia del control de la atmósfera

Simplemente alcanzar una alta temperatura no es suficiente. El entorno químico dentro del horno es igual de crítico para el resultado del proceso de tratamiento térmico.

¿Qué es el control de la atmósfera?

El control de la atmósfera implica reemplazar el aire normal dentro de un horno con un gas específico o crear un vacío. Esto se gestiona mediante un cuerpo de horno bien sellado y sistemas de ventilación, que a menudo incluyen ventiladores refrigerados por agua y mecanismos de seguridad.

Las atmósferas comunes incluyen gases inertes como argón o nitrógeno, gases reactivos para procesos como la carburación, o un vacío casi perfecto para eliminar todas las moléculas reactivas.

Prevención de reacciones no deseadas

A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire, formando una capa de cascarilla de óxido. Esto daña el acabado superficial y puede alterar las dimensiones del material.

Una atmósfera controlada evita esta oxidación, así como otras reacciones no deseadas como la descarburación (la pérdida de carbono de la superficie del acero), asegurando que se preserve la integridad del material.

Comprensión de las compensaciones

Elegir un horno de tratamiento térmico implica equilibrar la capacidad con las limitaciones prácticas. No existe un único horno "mejor", solo el más apropiado para el trabajo.

Costo frente a capacidad

Las temperaturas máximas más altas y los controles avanzados de atmósfera conllevan un costo significativo. Un horno de grafito al vacío puede ser órdenes de magnitud más caro de comprar, operar y mantener que un simple horno de mufla.

Método de calentamiento frente a material

El método de calentamiento no es universal. Un horno de inducción es increíblemente eficaz para un eje de acero, pero es completamente inútil para calentar un componente cerámico, que no es eléctricamente conductor.

Tiempo de proceso frente a complejidad

Si bien un horno de inducción puede calentar una pieza en minutos, es posible que no proporcione el tiempo de remojo lento y uniforme necesario para aliviar la tensión en una fundición grande y compleja. El proceso dicta las tasas de calentamiento y enfriamiento requeridas, lo que influye en la elección del horno.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto requiere hacer coincidir su objetivo de ingeniería específico con la tecnología adecuada.

- Si su enfoque principal es el trabajo de laboratorio general, el recocido o el revenido de aceros para herramientas comunes: Un horno de mufla estándar con un rango de hasta 1100 °C es típicamente la opción más práctica y rentable.

- Si su enfoque principal es calentar rápidamente metales conductores para forja, fusión o endurecimiento superficial: Un horno de inducción capaz de 1800 °C o más proporciona la velocidad y la potencia necesarias.

- Si su enfoque principal es el procesamiento de cerámicas avanzadas, metales refractarios o aleaciones de alta pureza sin oxidación: Es esencial un horno de vacío o de atmósfera controlada que alcance los 2200 °C o más.

En última instancia, comprender las capacidades y limitaciones de cada tipo de horno le permite seleccionar la herramienta precisa requerida para su material específico y el resultado deseado.

Tabla de resumen:

| Tipo de Horno | Temperatura Máxima Típica | Aplicaciones Clave |

|---|---|---|

| Horno de Mufla | ~1100°C (2012°F) | Trabajo de laboratorio general, endurecimiento y revenido de aceros |

| Horno de Inducción | ~1800°C+ (3272°F+) | Fusión, forja, calentamiento de metales conductores |

| Horno de Grafito al Vacío | ~2200°C+ (3992°F+) | Sinterización de cerámicas, procesamiento de metales reactivos |

Seleccionar el horno adecuado es fundamental para el éxito de su proceso. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a elegir el horno de tratamiento térmico ideal, ya sea un horno de mufla estándar para trabajos generales o un sistema de vacío de alta temperatura para materiales avanzados, asegurando un control preciso de la temperatura y la atmósfera correcta para su aplicación específica.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos y obtener una solución personalizada!

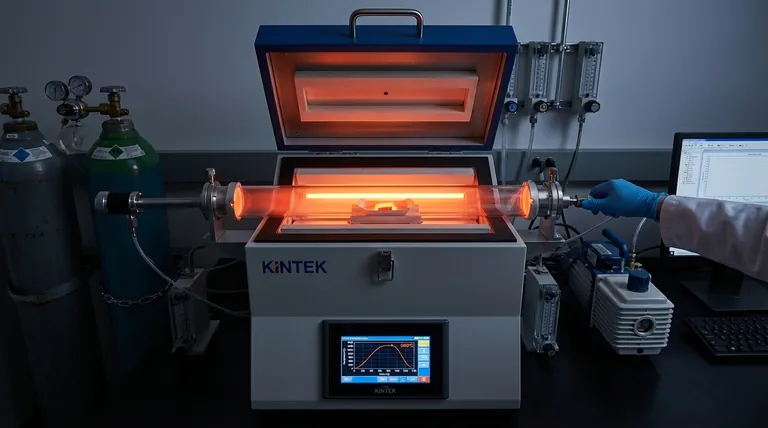

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra