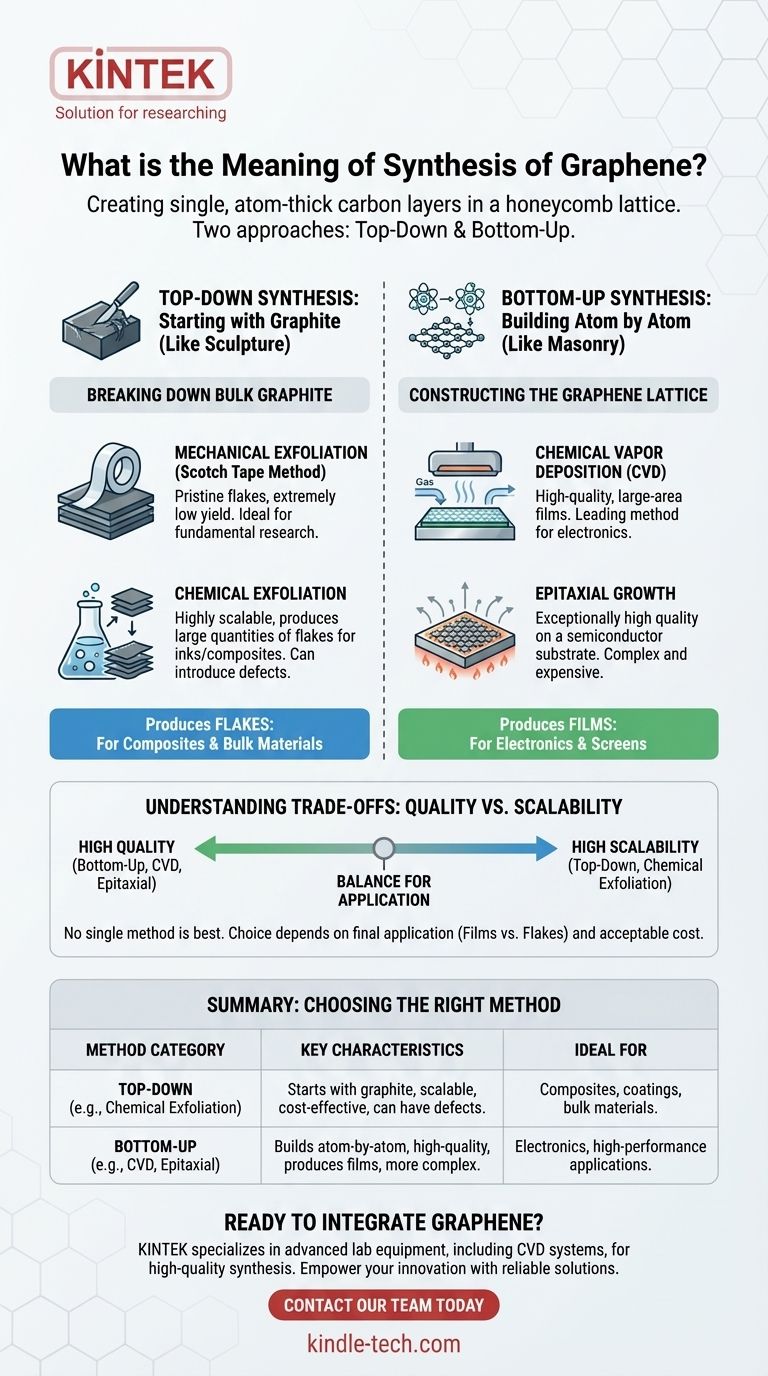

En esencia, la síntesis de grafeno es el proceso de crear o aislar capas de carbono de un solo átomo de espesor dispuestas en una red bidimensional de panal de abejas. Todos los métodos para lograr esto se enmarcan en una de dos categorías fundamentales: o bien descomponer el grafito a granel en capas individuales (de arriba hacia abajo) o construir la lámina de grafeno a partir de átomos de carbono individuales (de abajo hacia arriba).

El desafío central en la síntesis de grafeno no es simplemente producirlo, sino producirlo con la calidad adecuada, a la escala adecuada y al costo adecuado. La elección entre un enfoque "de arriba hacia abajo" o "de abajo hacia arriba" dicta fundamentalmente las propiedades del material final y su idoneidad para cualquier aplicación dada.

Las dos filosofías de la síntesis de grafeno

Casi todos los métodos para crear grafeno pueden entenderse a través de dos estrategias opuestas. Un enfoque es como la escultura: comenzar con un gran bloque y tallar hasta obtener la forma deseada. El otro es como la albañilería: construir una estructura ladrillo a ladrillo.

Síntesis de arriba hacia abajo: Comenzando con grafito

Los métodos de arriba hacia abajo comienzan con grafito, que es esencialmente una pila de innumerables capas de grafeno, y encuentran formas de separarlas. Esto es conceptualmente como separar las páginas individuales de un libro muy grueso.

Exfoliación mecánica (El método de la "cinta adhesiva")

Esta es la técnica original, ganadora del Premio Nobel. Implica el uso de cinta adhesiva para despegar repetidamente capas de un trozo de grafito hasta que se aísla una sola capa.

Si bien puede producir escamas de grafeno prístinas y casi perfectas, ideales para la investigación fundamental, el proceso tiene un rendimiento extremadamente bajo y no es escalable para uso industrial o comercial.

Exfoliación química

Este enfoque utiliza procesos químicos para superar las fuerzas que mantienen unidas las capas de grafito. Un método común implica oxidar el grafito para formar óxido de grafito, que se separa más fácilmente en agua, y luego usar un reductor químico para convertir las capas separadas de nuevo en grafeno.

Este método es altamente escalable y puede producir grandes cantidades de escamas de grafeno suspendidas en un líquido, lo que lo hace adecuado para tintas, recubrimientos y compuestos. Sin embargo, el proceso químico a menudo introduce defectos en la estructura del grafeno, lo que puede afectar sus propiedades eléctricas.

Síntesis de abajo hacia arriba: Construyendo grafeno átomo por átomo

Los métodos de abajo hacia arriba construyen la red de grafeno desde cero, típicamente proporcionando una fuente de átomos de carbono en un sustrato donde pueden autoensamblarse. Esto es como colocar baldosas individuales para crear un suelo perfecto y sin juntas.

Deposición química de vapor (CVD)

CVD es el método líder para producir películas de grafeno de alta calidad y gran área. En este proceso, un gas que contiene carbono (como el metano) se pasa sobre un sustrato catalizador metálico, como papel de aluminio de cobre, dentro de un horno de alta temperatura.

El calor descompone el gas y los átomos de carbono se depositan en la superficie del metal, organizándose en una lámina de grafeno continua. Luego, esta película se puede transferir a otros sustratos, como obleas de silicio, para su uso en electrónica.

Crecimiento epitaxial

Este método implica calentar un sustrato como una oblea de carburo de silicio (SiC) a temperaturas extremadamente altas. El calor hace que los átomos de silicio se evaporen de la superficie, dejando atrás átomos de carbono que se reorganizan en una capa de grafeno directamente sobre la oblea.

Este proceso produce grafeno de calidad excepcionalmente alta que ya se encuentra en un sustrato compatible con semiconductores, pero es un método más complejo y costoso que CVD.

Comprender las compensaciones: Calidad frente a escalabilidad

Ningún método de síntesis único es "el mejor" en todas las situaciones. La elección siempre implica una compensación entre la calidad del grafeno, la cantidad que se puede producir y el costo general.

El factor de forma: Películas frente a escamas

Una distinción crítica es la forma del producto final. Los métodos de abajo hacia arriba como CVD crean películas continuas, que son esenciales para aplicaciones como pantallas conductoras transparentes y circuitos electrónicos.

Los métodos de arriba hacia abajo típicamente producen escamas o plaquetas discretas, que luego se mezclan con otros materiales (como polímeros u hormigón) para crear compuestos con propiedades mejoradas.

El espectro de calidad y costo

Los métodos de abajo hacia arriba (CVD, crecimiento epitaxial) generalmente producen grafeno de mayor calidad y sin defectos, pero son más complejos y costosos. Son la opción preferida cuando las propiedades electrónicas prístinas son críticas.

Los métodos de arriba hacia abajo (exfoliación química) son mucho más rentables para producir grafeno a granel, pero el material resultante tiene más defectos estructurales. Esto es aceptable y a menudo deseado para el refuerzo mecánico o la conductividad en compuestos.

Tomar la decisión correcta para su objetivo

Seleccionar un método de síntesis depende completamente de su aplicación final y sus requisitos de rendimiento.

- Si su enfoque principal son la electrónica de alto rendimiento: Su mejor camino es un método de abajo hacia arriba como CVD para crear películas grandes y sin defectos.

- Si su enfoque principal son los materiales a granel y los compuestos: La exfoliación química de arriba hacia abajo es la forma más rentable de producir grandes cantidades de escamas de grafeno.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica sigue siendo una herramienta valiosa para obtener muestras pequeñas y prístinas para mediciones precisas de laboratorio.

Comprender estas vías de síntesis le permite seleccionar la forma precisa de grafeno que cumple con sus requisitos técnicos y económicos específicos.

Tabla de resumen:

| Categoría de método | Métodos clave | Características clave | Ideal para |

|---|---|---|---|

| De arriba hacia abajo | Exfoliación mecánica, Exfoliación química | Comienza con grafito, produce escamas, escalable, rentable, puede tener defectos. | Compuestos, recubrimientos, materiales a granel. |

| De abajo hacia arriba | Deposición química de vapor (CVD), Crecimiento epitaxial | Se construye átomo por átomo, produce películas, alta calidad, más complejo/costoso. | Electrónica, aplicaciones de alto rendimiento. |

¿Listo para integrar el grafeno en su investigación o desarrollo de productos? El método de síntesis correcto es fundamental para su éxito. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado, incluidos los sistemas CVD, esenciales para la síntesis de grafeno de alta calidad. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para su aplicación específica, ya sea que se centre en la electrónica, los compuestos o la investigación fundamental. Comuníquese con nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede potenciar su innovación con soluciones de laboratorio confiables.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento