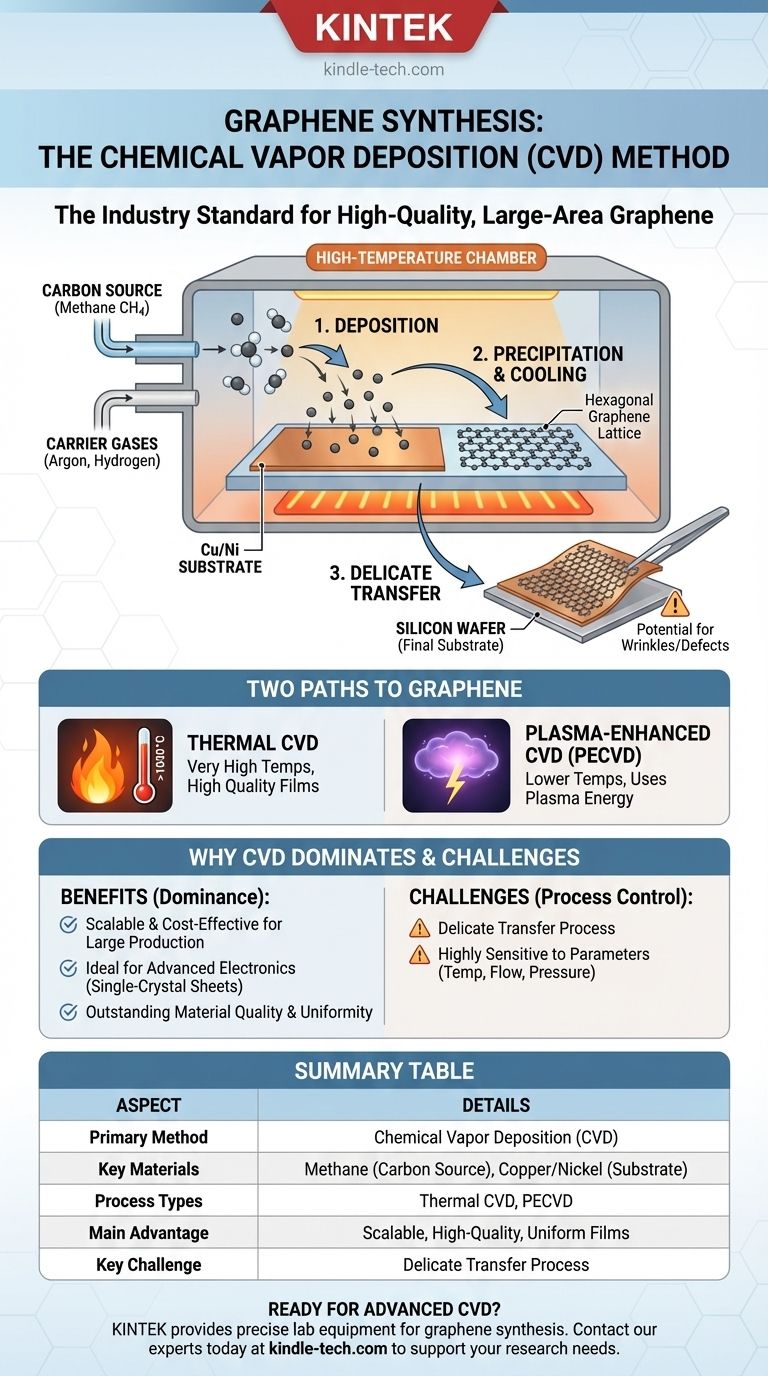

El método más común para sintetizar grafeno de alta calidad y gran área es la deposición química de vapor (CVD). Este enfoque "de abajo hacia arriba" efectivamente "cultiva" una capa de carbono de un átomo de espesor sobre un sustrato metálico a partir de un gas que contiene carbono. Se ha convertido en el estándar de la industria para producir grafeno adecuado para aplicaciones comerciales y electrónicas debido a su escalabilidad y la calidad de la película resultante.

La deposición química de vapor se trata menos de crear grafeno a partir de un material más grande y más de ensamblarlo con precisión, átomo por átomo, sobre una superficie. Este control es lo que lo hace invaluable para producir láminas grandes y uniformes requeridas para la electrónica avanzada.

Cómo funciona el proceso CVD

La elegancia de la CVD radica en su proceso controlado, paso a paso. Transforma moléculas de gas simples en un cristal bidimensional de grafeno altamente estructurado.

El principio central: construir desde abajo hacia arriba

La CVD es un método de síntesis de abajo hacia arriba. En lugar de exfoliar o descomponer una gran pieza de grafito, construye la lámina de grafeno a partir de átomos de carbono individuales.

Esto se logra introduciendo una fuente de carbono, típicamente un gas, en una cámara de alta temperatura que contiene un material sustrato.

Ingredientes clave para el crecimiento

El proceso requiere un conjunto específico de materiales para funcionar correctamente.

- Fuente de carbono: La fuente de carbono más popular y efectiva es el gas metano (CH4). Se pueden usar otras fuentes como el asfalto de petróleo, pero son más difíciles de manejar.

- Sustrato: El grafeno se cultiva sobre un sustrato de lámina metálica, que actúa como catalizador. El cobre (Cu) y el níquel (Ni) son las opciones más comunes.

- Gases portadores: Se utilizan gases inertes como el argón y gases reactivos como el hidrógeno. Ayudan a controlar el entorno de la reacción, mejoran la velocidad de reacción y aseguran un proceso de deposición limpio.

El proceso de crecimiento paso a paso

En esencia, el proceso CVD para el grafeno implica tres etapas principales.

- Descomposición: A temperaturas muy altas, el gas metano se descompone, separándose y liberando átomos de carbono individuales.

- Deposición: Estos átomos de carbono libres se difunden y se depositan sobre la superficie de la lámina metálica caliente.

- Precipitación y enfriamiento: A medida que la cámara se enfría, los átomos de carbono se organizan en la estructura de celosía hexagonal característica del grafeno, formando una película continua de un solo átomo de espesor sobre el sustrato.

Después del crecimiento, la lámina de grafeno debe transferirse cuidadosamente de la lámina metálica a un sustrato diferente (como el silicio) para su uso en dispositivos electrónicos.

Dos caminos hacia el grafeno: CVD térmica frente a CVD asistida por plasma

Aunque el objetivo es el mismo, existen dos variaciones principales de la técnica CVD utilizadas para la síntesis de grafeno.

CVD térmica

Este es el enfoque clásico. Se basa puramente en temperaturas muy altas (a menudo alrededor de 1000 °C) para descomponer el gas fuente de carbono y catalizar la reacción en el sustrato metálico. Es famoso por producir películas de grafeno de muy alta calidad.

CVD asistida por plasma (PECVD)

Este método utiliza plasma para energizar las moléculas de gas. Al crear un plasma, las reacciones químicas pueden ocurrir a temperaturas mucho más bajas. Esto puede ser ventajoso para ciertas aplicaciones y sustratos que no pueden soportar calor extremo.

Comprender las compensaciones

Si bien la CVD es una técnica poderosa, no está exenta de desafíos. Comprender sus limitaciones es clave para apreciar su papel en la industria.

El desafío de la transferencia

El grafeno cultivado en la lámina metálica rara vez se utiliza allí. Casi siempre debe transferirse a un sustrato final, como una oblea de silicio. Este proceso de transferencia es delicado y puede introducir arrugas, desgarros e impurezas en la lámina de grafeno, por lo demás prístina, degradando potencialmente sus excepcionales propiedades electrónicas.

El control del proceso es crucial

La calidad final de la película de grafeno es muy sensible a los parámetros del proceso. Variables como la temperatura, las tasas de flujo de gas, la presión y la velocidad de enfriamiento deben controlarse meticulosamente. Cualquier desviación puede resultar en defectos o el crecimiento de múltiples capas de grafeno en lugar de una monocapa perfecta.

Por qué la CVD domina la producción de grafeno

La CVD ha surgido como el método líder porque aborda de manera única los requisitos centrales para convertir el grafeno en una tecnología comercial viable. Es un proceso escalable y rentable que ofrece la calidad necesaria para aplicaciones del mundo real.

- Si su enfoque principal son los dispositivos electrónicos avanzados: La CVD es el único método probado para cultivar láminas de grafeno de cristal único y gran área necesarias para transistores y otros componentes de alto rendimiento.

- Si su enfoque principal es la producción a gran escala: La CVD es un proceso altamente escalable, capaz de producir grandes cantidades de película de grafeno de manera rentable en comparación con otros métodos.

- Si su enfoque principal es la calidad y uniformidad del material: Cuando se controla adecuadamente, la CVD produce grafeno con una integridad estructural sobresaliente y propiedades electrónicas consistentes en un área grande.

En última instancia, el proceso de deposición química de vapor es el puente crítico que lleva al grafeno de una curiosidad de laboratorio a un material industrial revolucionario.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Método principal | Deposición química de vapor (CVD) |

| Materiales clave | Metano (Fuente de carbono), Cobre/Níquel (Sustrato) |

| Tipos de proceso | CVD térmica, CVD asistida por plasma (PECVD) |

| Ventaja principal | Producción escalable de películas de grafeno uniformes y de alta calidad |

| Desafío clave | Proceso de transferencia delicado desde el sustrato metálico a la superficie de aplicación final |

¿Listo para integrar la síntesis de grafeno de alta calidad en su investigación o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos avanzados de CVD. Ya sea que esté desarrollando la próxima generación de electrónica o escalando la producción de materiales, nuestra experiencia garantiza que tenga las herramientas confiables para el éxito. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de síntesis de grafeno de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración