En esencia, el método de sinterización de cerámicas es un proceso de dos etapas. Primero, un polvo cerámico se mezcla con un aglutinante y se comprime en la forma deseada, conocida como "pieza en verde". Luego, este objeto frágil se calienta a una temperatura muy alta, lo que hace que las partículas cerámicas individuales se fusionen en un producto final denso, duro y sólido.

La sinterización no es simplemente calentar; es un proceso térmico preciso que transforma un compacto de polvo suelto en un material policristalino denso. El objetivo fundamental es eliminar los poros entre las partículas, creando una microestructura fuerte y unificada con propiedades mecánicas y térmicas específicas.

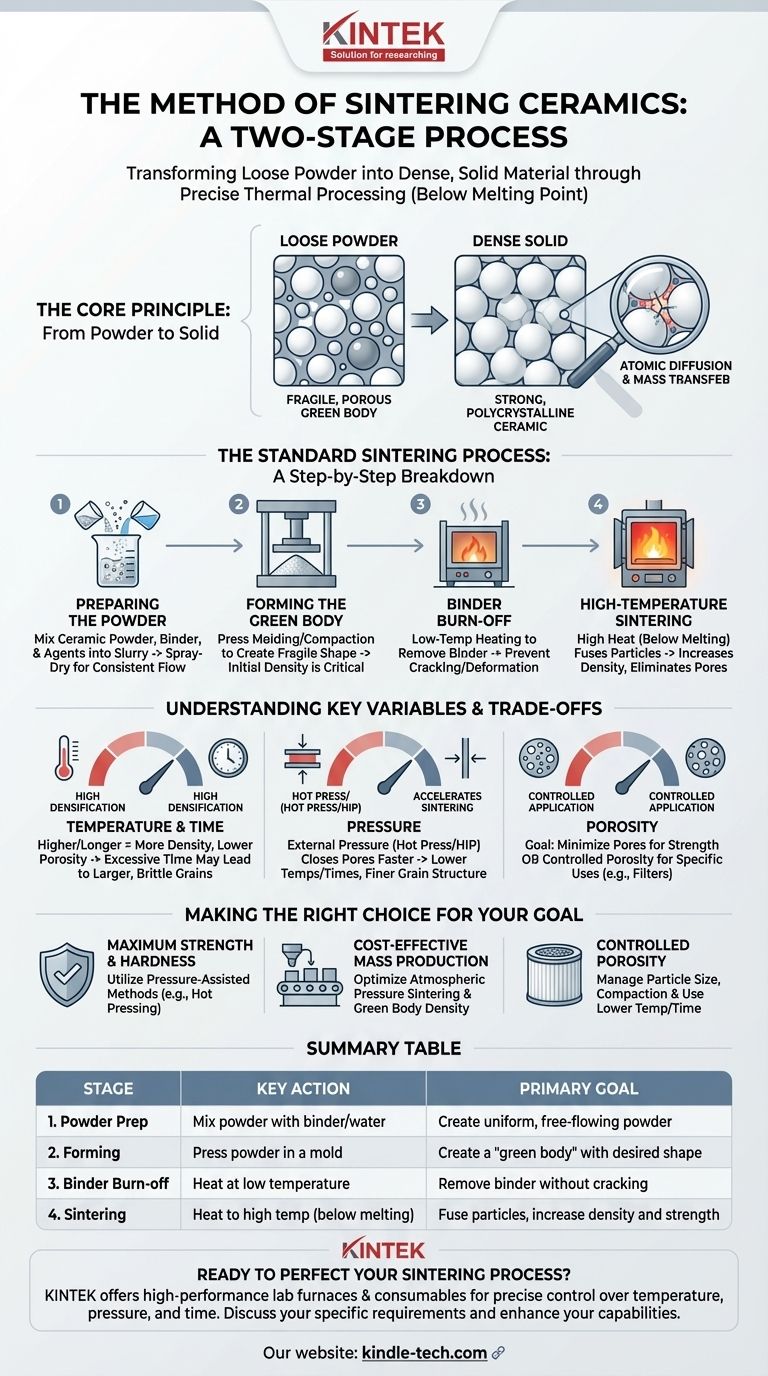

El principio fundamental: del polvo al sólido

¿Qué ocurre durante la sinterización?

La sinterización es un proceso de densificación impulsado por alta temperatura, pero, crucialmente, esta temperatura está por debajo del punto de fusión del material. En lugar de fundirse en un líquido, los átomos en la superficie de las partículas cerámicas se vuelven móviles.

Este movimiento atómico hace que las partículas se unan y se fusionen en sus puntos de contacto. Piense en ello como un cubo de bolas de nieve compactas que se dejan en un ambiente frío; con el tiempo, las bolas de nieve individuales se fusionarán en un bloque sólido de hielo sin derretirse nunca en agua.

La transformación microscópica

A medida que el proceso continúa, la masa se transfiere de las partículas para llenar los huecos (o poros) entre ellas. Esto da como resultado que el objeto general se contraiga en volumen y aumente en densidad.

El resultado final es una cerámica policristalina, un material sólido compuesto por muchos granos cristalinos diminutos e interconectados. Las propiedades finales, como la resistencia y la dureza, están determinadas por el tamaño de estos granos y la cantidad de porosidad restante.

El proceso de sinterización estándar: un desglose paso a paso

Paso 1: Preparación del polvo

El viaje comienza con un polvo cerámico crudo. Este polvo a menudo se mezcla con agua, un aglutinante (un tipo de pegamento para mantener la forma) y otros agentes para formar una mezcla uniforme y líquida llamada lechada.

Luego, esta lechada generalmente se seca por pulverización para crear un polvo consistente y de flujo libre que es ideal para el prensado.

Paso 2: Formación de la pieza en verde

El polvo preparado se coloca en un molde y se somete a alta presión. Este paso, conocido como moldeo por prensado o compactación, forma el polvo en una forma preliminar frágil llamada pieza en verde.

La pieza en verde tiene la geometría deseada pero carece de resistencia significativa. Su densidad inicial es un factor crítico, ya que influye directamente en la porosidad final de la pieza sinterizada.

Paso 3: Eliminación del aglutinante

Antes de la cocción final a alta temperatura, la pieza en verde se somete a un ciclo de calentamiento a menor temperatura. El propósito de este paso es quemar lenta y cuidadosamente el aglutinante añadido en el Paso 1.

Apresurar esta etapa puede hacer que la pieza se agriete o se deforme a medida que los gases del aglutinante escapan demasiado rápido.

Paso 4: Sinterización a alta temperatura

Esta es la etapa final y más crítica. La pieza en verde se calienta en un horno a una temperatura extrema, a menudo durante varias horas. Durante este tiempo, se produce la difusión atómica y la transferencia de masa, fusionando las partículas, eliminando la porosidad y haciendo que la pieza se densifique y se contraiga.

La temperatura y la duración precisas se controlan cuidadosamente para lograr la microestructura y las propiedades finales deseadas.

Comprender las compensaciones y las variables clave

El papel de la temperatura y el tiempo

Temperaturas más altas y tiempos de sinterización más largos generalmente conducen a una mayor densificación y menor porosidad. Sin embargo, esto también hace que los granos cristalinos crezcan más.

El crecimiento excesivo de granos a veces puede ser perjudicial, haciendo que la cerámica sea más frágil. Existe un delicado equilibrio entre lograr una alta densidad y controlar el tamaño final del grano.

El impacto de la presión

La aplicación de presión externa durante el calentamiento, como en el prensado en caliente o el prensado isostático en caliente (HIP), acelera drásticamente el proceso de densificación.

La presión ayuda a cerrar los poros de manera más efectiva, permitiendo que la sinterización ocurra a temperaturas más bajas o en tiempos más cortos. Esto a menudo da como resultado un producto final con una densidad superior y una estructura de grano más fina.

Control de la porosidad final

La porosidad final es el resultado directo de la porosidad inicial de la pieza en verde y los parámetros de sinterización. Si bien el objetivo a menudo es eliminar los poros para obtener la máxima resistencia, algunas aplicaciones, como los filtros cerámicos, requieren un nivel específico y controlado de porosidad.

Para cerámicas de óxido puro, donde la difusión atómica es más lenta, lograr una baja porosidad requiere temperaturas muy altas o la ayuda de presión.

Tomar la decisión correcta para su objetivo

Lograr el resultado deseado en la fabricación de cerámica requiere adaptar el proceso de sinterización al objetivo específico.

- Si su enfoque principal es la máxima resistencia y dureza: Utilice métodos asistidos por presión como el prensado en caliente para lograr una densidad casi total y una microestructura de grano fino.

- Si su enfoque principal es la producción en masa rentable: Confíe en la sinterización convencional a presión atmosférica, optimizando la densidad de la pieza en verde y el ciclo de cocción para un equilibrio aceptable de propiedades y rendimiento.

- Si su enfoque principal es crear una pieza con porosidad controlada: Gestione cuidadosamente el tamaño inicial de las partículas, la presión de compactación de la pieza en verde y mantenga las temperaturas y tiempos de sinterización más bajos para evitar una densificación completa.

En última instancia, dominar la sinterización consiste en controlar el calor, el tiempo y la presión para transformar un simple polvo en un material de ingeniería de alto rendimiento.

Tabla resumen:

| Etapa | Acción clave | Objetivo principal |

|---|---|---|

| 1. Preparación del polvo | Mezclar polvo con aglutinante/agua | Crear polvo uniforme y de flujo libre |

| 2. Formación | Prensado del polvo en un molde | Crear una 'pieza en verde' con la forma deseada |

| 3. Eliminación del aglutinante | Calentar a baja temperatura | Eliminar el aglutinante sin agrietar la pieza |

| 4. Sinterización | Calentar a alta temperatura (por debajo del punto de fusión) | Fusionar partículas, aumentar la densidad y la resistencia |

¿Listo para perfeccionar su proceso de sinterización de cerámica? El equipo de laboratorio adecuado es crucial para controlar la temperatura, la presión y el tiempo para lograr las propiedades deseadas del material. En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y consumibles diseñados para un procesamiento térmico preciso. Ya sea que se centre en I+D o en la producción en masa, nuestras soluciones le ayudan a crear cerámicas más fuertes y densas de manera eficiente.

Contacte hoy mismo a nuestros expertos para analizar sus requisitos específicos de sinterización y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio