No existe una única temperatura mínima para la sinterización. Esto se debe a que la sinterización no es un evento físico fijo como el punto de congelación del agua, sino un proceso que depende totalmente del material que se calienta. La sinterización es impulsada por la difusión atómica, que ocurre a temperaturas muy diferentes para los plásticos, los metales y las cerámicas.

El concepto fundamental que hay que entender es que la temperatura de sinterización es relativa al punto de fusión de un material. Como regla general, la sinterización efectiva se produce a una temperatura entre el 50% y el 80% de la temperatura absoluta de fusión del material, lo que permite que los átomos fusionen las partículas sin que el material pierda su forma.

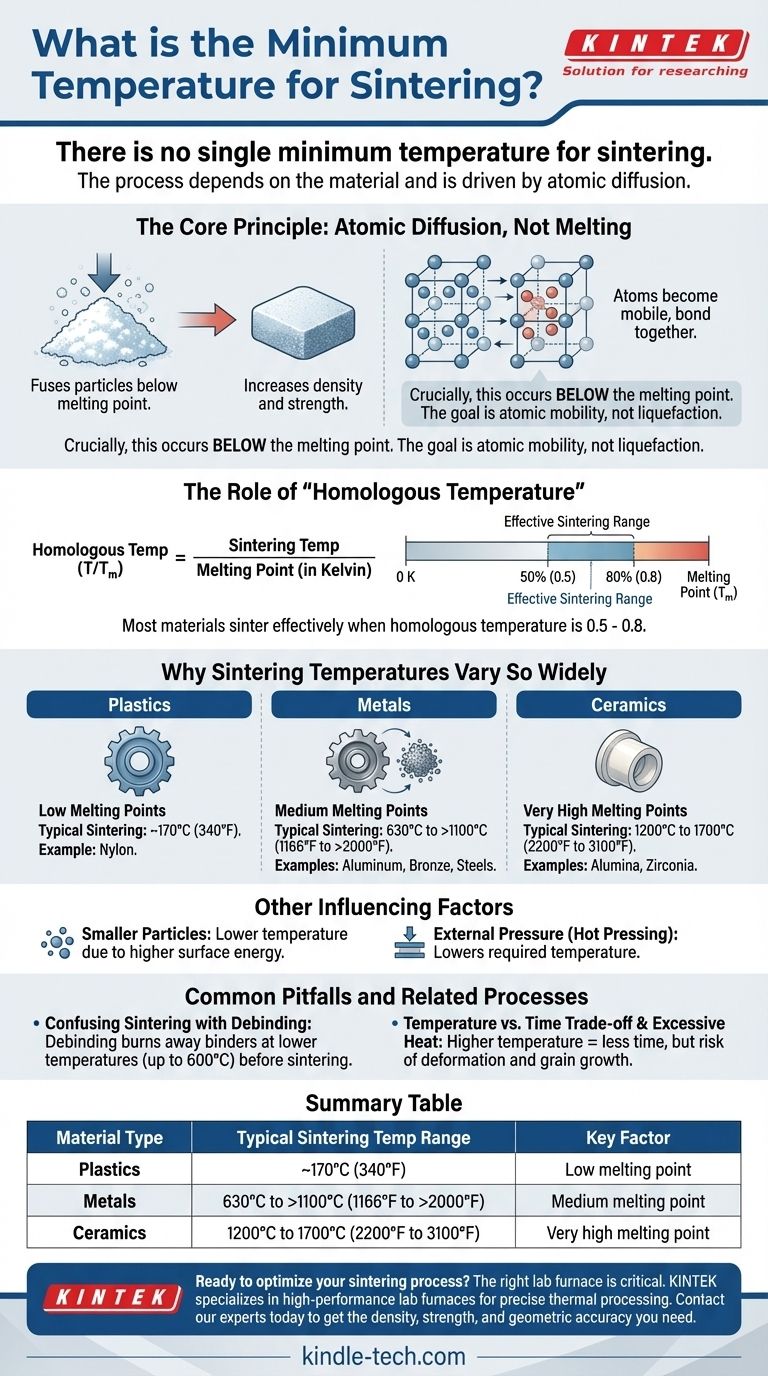

El Principio Central: Difusión Atómica, No Fusión

Qué es realmente la sinterización

La sinterización es un proceso térmico que fusiona partículas de material, aumentando la densidad y la resistencia.

Imagine presionar un puñado de nieve suelta para formar una bola de nieve sólida. El calor y la presión en la sinterización logran un efecto similar a nivel atómico, uniendo partículas individuales en una masa sólida.

Fundamentalmente, esto ocurre por debajo del punto de fusión del material. El objetivo es hacer que los átomos sean lo suficientemente móviles para unirse, no convertir el material en un líquido.

El Papel de la "Temperatura Homóloga"

La clave para comprender las temperaturas de sinterización es el concepto de temperatura homóloga.

Esta es la relación entre la temperatura de sinterización y el punto de fusión del material, ambos medidos en una escala absoluta (Kelvin).

La mayoría de los materiales comienzan a sinterizarse eficazmente cuando alcanzan una temperatura homóloga entre 0,5 y 0,8 (o del 50% al 80%). Este rango proporciona suficiente energía térmica para que los átomos se difundan a través de los límites de las partículas y llenen los huecos entre ellas.

Por qué las temperaturas de sinterización varían tanto

Dado que la temperatura de sinterización es un porcentaje del punto de fusión, las grandes diferencias en los puntos de fusión entre los materiales dan lugar a una gama igualmente amplia de temperaturas de sinterización.

El tipo de material es el factor principal

- Plásticos: Con puntos de fusión bajos, algunos plásticos como el nailon pueden sinterizarse a temperaturas tan bajas como 170 °C (340 °F).

- Metales: Los metales comunes requieren significativamente más calor. Los 630 °C mencionados en un análisis son típicos para aleaciones de aluminio o bronce, mientras que los aceros requieren temperaturas muy superiores a 1100 °C (2000 °F).

- Cerámicas: Con puntos de fusión extremadamente altos, las cerámicas como la alúmina o la zirconia requieren temperaturas de sinterización muy altas, a menudo en el rango de 1200 °C a 1700 °C (2200 °F a 3100 °F).

Otros factores influyentes

Aunque el tipo de material es dominante, otros factores pueden ajustar la temperatura requerida.

Las partículas más pequeñas tienen una mayor energía superficial y se sinterizarán a una temperatura ligeramente inferior a la de las partículas más grandes. La aplicación de presión externa durante el calentamiento (un proceso llamado prensado en caliente) también puede reducir la temperatura necesaria.

Errores comunes y procesos relacionados

Confundir sinterización con desaglomeración (Debinding)

La desaglomeración es un paso preliminar separado que se utiliza en algunas formas de fabricación de metales y cerámicas.

Este proceso utiliza calor bajo (típicamente hasta 600 °C) para quemar un "aglutinante" polimérico que mantiene unidas las partículas en su estado verde. La sinterización real solo comienza una vez que la fase de desaglomeración se completa y la temperatura se eleva mucho más.

La compensación entre temperatura y tiempo

La sinterización es una función tanto de la temperatura como del tiempo.

A menudo se puede lograr una densidad similar sinterizando a una temperatura ligeramente inferior durante un período más largo. Por el contrario, una temperatura más alta puede lograr el mismo resultado en menos tiempo. Esta compensación es fundamental para la optimización del proceso.

El riesgo de calor excesivo

Utilizar una temperatura demasiado alta o demasiado cercana al punto de fusión puede ser perjudicial. Puede hacer que la pieza se ablande o se deforme, perdiendo su forma prevista. También puede provocar un crecimiento excesivo de los granos dentro de la microestructura del material, lo que a menudo conduce a propiedades mecánicas deficientes, como la fragilidad.

Tomar la decisión correcta para su objetivo

Para determinar la temperatura correcta, primero debe definir su material y su objetivo.

- Si su enfoque principal es trabajar con un material conocido: Comience con el estándar industrial establecido para ese material, que se situará dentro del rango del 50 al 80% de su punto de fusión absoluto.

- Si su enfoque principal es optimizar un proceso: Explore cuidadosamente la compensación entre temperatura y tiempo. Una temperatura más baja durante un período más largo podría prevenir el crecimiento no deseado de los granos y mejorar las propiedades de la pieza final.

- Si su enfoque principal es solucionar problemas de deformación de piezas: Su temperatura es casi seguro que es demasiado alta. Redúzcala para asegurarse de que está bien por debajo del punto de fusión del material para mantener la precisión geométrica.

En última instancia, comprender que la sinterización es un proceso de movimiento atómico le permite controlar el resultado equilibrando de manera inteligente la temperatura, el tiempo y las propiedades del material.

Tabla de resumen:

| Tipo de material | Rango de temperatura de sinterización típico | Factor clave |

|---|---|---|

| Plásticos | ~170°C (340°F) | Bajo punto de fusión |

| Metales | 630°C a >1100°C (1166°F a >2000°F) | Punto de fusión medio |

| Cerámicas | 1200°C a 1700°C (2200°F a 3100°F) | Punto de fusión muy alto |

¿Listo para optimizar su proceso de sinterización? El horno de laboratorio adecuado es fundamental para lograr el equilibrio perfecto entre temperatura y tiempo para su material específico. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para el procesamiento térmico preciso de plásticos, metales y cerámicas. Contacte con nuestros expertos hoy mismo para hablar de su aplicación y asegurarse de obtener la densidad, resistencia y precisión geométrica que necesita.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad