En metalurgia, un horno de mufla es una herramienta esencial para cualquier proceso que requiera un calentamiento preciso y de alta temperatura en un ambiente controlado y libre de contaminantes. Sus usos principales incluyen procesos de tratamiento térmico como el templado, la creación y prueba de aleaciones metálicas, y la realización de pruebas analíticas como el secado de precipitados o la determinación de la inflamabilidad de materiales.

El valor de un horno de mufla en metalurgia no reside solo en su capacidad para alcanzar altas temperaturas, sino en su diseño central. La cámara interna, o "mufla", aísla el metal de la fuente de calor directa, evitando la contaminación por subproductos de la combustión y asegurando un ambiente térmico uniforme para resultados predecibles.

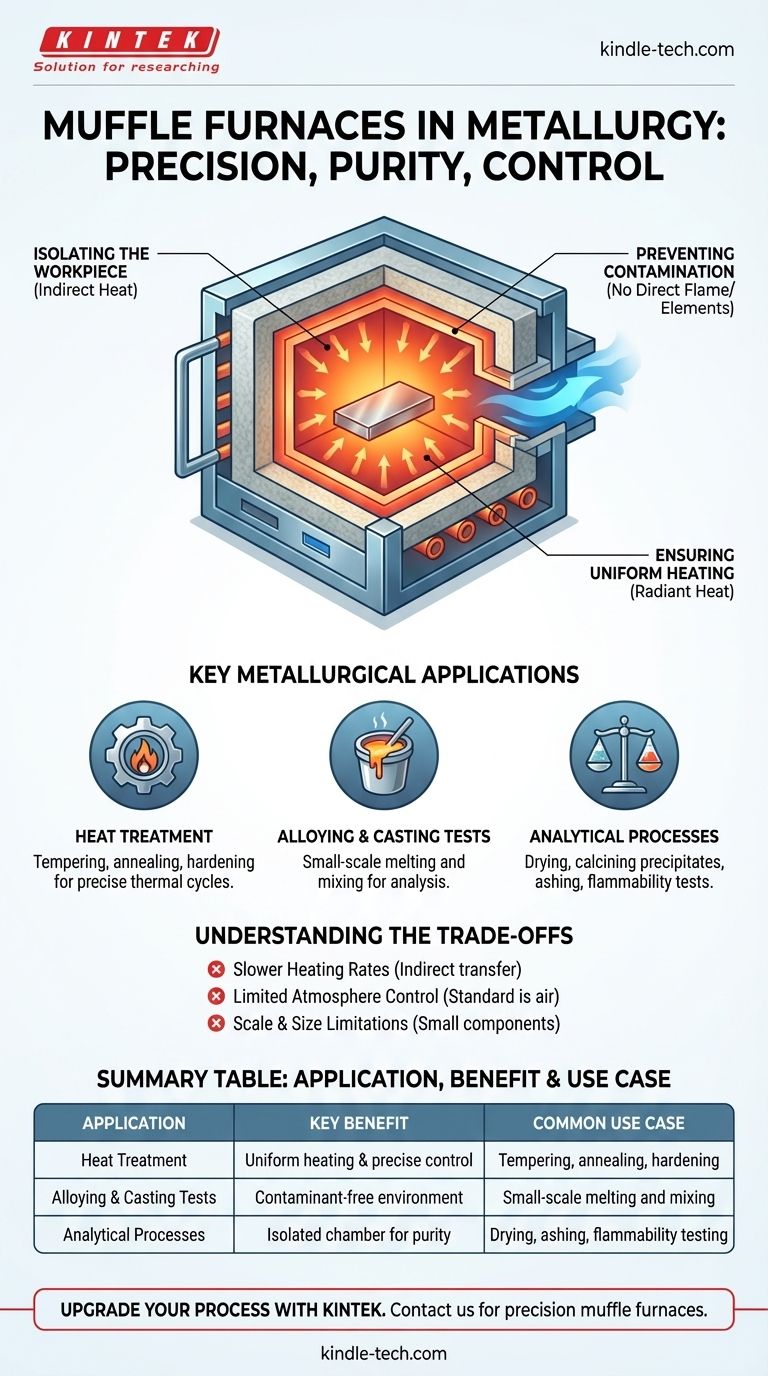

El Principio Fundamental: Por Qué una "Mufla" Es Crucial

La característica definitoria de este horno es la "mufla", una cámara separada y cerrada, típicamente hecha de cerámica de alta temperatura. Este diseño es fundamental para sus aplicaciones metalúrgicas.

Aislamiento de la Pieza de Trabajo

La mufla actúa como una barrera, protegiendo el material interior del contacto directo con los elementos calefactores o las llamas. El calor se transfiere indirectamente, principalmente por radiación y convección dentro de la cámara.

Prevención de la Contaminación

Para muchos procesos metalúrgicos, la pureza es primordial. La exposición directa a gases de combustión (en un horno de gas) o a elementos eléctricos degradantes puede introducir impurezas que reaccionan con el metal, alterando su composición química y propiedades mecánicas. La mufla previene esta contaminación.

Garantía de Calentamiento Uniforme

Debido a que la mufla irradia calor desde todas sus superficies interiores, crea una zona de temperatura altamente uniforme alrededor de la pieza de trabajo. Esta uniformidad es crítica para un tratamiento térmico consistente, asegurando que un componente completo logre la misma estructura metalúrgica.

Aplicaciones Metalúrgicas Clave

El principio de calentamiento aislado y uniforme hace que el horno de mufla sea ideal para varias tareas específicas tanto en entornos de producción como de laboratorio.

Tratamiento Térmico

Procesos como el templado, recocido y endurecimiento dependen de ciclos térmicos precisos para alterar la microestructura de un metal, cambiando así su dureza, ductilidad y resistencia. Un horno de mufla proporciona el control de temperatura exacto y la estabilidad requeridos para estas transformaciones.

Pruebas de Aleación y Fundición

Al desarrollar nuevas aleaciones metálicas o probar métodos de fundición a pequeña escala, un horno de mufla permite a los metalúrgicos fundir y mezclar componentes a temperaturas precisas. Esto asegura que la muestra resultante tenga la fase y las propiedades deseadas para el análisis.

Procesos Analíticos

El horno se utiliza ampliamente para preparar muestras para análisis. Esto incluye el secado y calcinación de precipitados para eliminar la humedad y los compuestos volátiles, dejando una sustancia pura para su pesaje. También se utiliza en pruebas de inflamabilidad a alta temperatura y calcinación, donde un material se quema para determinar su contenido inorgánico.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente útil, el horno de mufla no es la herramienta adecuada para todas las tareas térmicas. Comprender sus limitaciones es clave para usarlo eficazmente.

Velocidades de Calentamiento Más Lentas

Debido a que el calor se transfiere indirectamente, los hornos de mufla generalmente tienen velocidades de calentamiento más lentas en comparación con los hornos de fuego directo o de inducción. Esto puede ser una desventaja en entornos de producción de alto volumen.

Control de la Atmósfera

Un horno de mufla estándar opera con una atmósfera de aire. Si bien esto es suficiente para muchas tareas, los procesos que requieren una atmósfera inerte específica (por ejemplo, argón, nitrógeno) o reactiva necesitan una retorta especializada o un horno de vacío.

Escala y Tamaño

Los hornos de mufla son más comunes en laboratorios y talleres para componentes más pequeños o cantidades de muestra. Para procesar piezas muy grandes o fundir toneladas de metal, se necesita equipo a escala industrial como hornos de arco o grandes hornos por lotes.

Tomando la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, considere el objetivo principal de su proceso térmico.

- Si su enfoque principal es el tratamiento térmico preciso de componentes: Un horno de mufla ofrece el ambiente uniforme y libre de contaminantes necesario para alterar de manera confiable las propiedades metalúrgicas.

- Si su enfoque principal son las pruebas analíticas o la preparación de muestras: La cámara aislada de un horno de mufla es esencial para prevenir la contaminación y asegurar que sus resultados reflejen las verdaderas características del material.

- Si su enfoque principal es la fusión de alto volumen o el procesamiento a gran escala: Probablemente necesitará investigar otros tipos de hornos, como los de inducción o de arco, diseñados para una mayor capacidad y velocidad.

En última instancia, comprender el horno de mufla es reconocer el poder del calentamiento controlado y aislado para lograr precisión metalúrgica.

Tabla Resumen:

| Aplicación | Beneficio Clave | Caso de Uso Común |

|---|---|---|

| Tratamiento Térmico | Calentamiento uniforme y control preciso de la temperatura | Templado, recocido, endurecimiento de metales |

| Pruebas de Aleación y Fundición | Ambiente libre de contaminantes | Fusión y mezcla de aleaciones metálicas a pequeña escala |

| Procesos Analíticos | Cámara aislada para pureza | Secado de precipitados, calcinación, pruebas de inflamabilidad |

Mejore sus procesos metalúrgicos con los hornos de mufla de precisión de KINTEK. Nuestro equipo de laboratorio garantiza un calentamiento uniforme y libre de contaminantes para un tratamiento térmico confiable, pruebas de aleaciones y preparación de muestras. Contáctenos hoy para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo contribuye un horno mufla de alta temperatura a la síntesis de nanohojas de g-C3N4 durante la etapa de pirólisis?

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cómo determina un horno mufla los sólidos volátiles (SV) en las materias primas? Análisis maestro de la digestión anaeróbica

- ¿Cuál es la diferencia entre un horno eléctrico y un horno mufla? Elija el equipo de laboratorio de alta temperatura adecuado

- ¿Cuáles son las funciones principales de los hornos de recocido a alta temperatura en la simulación y modelado de entornos de radiación?

- ¿Qué condiciones experimentales proporciona un horno mufla para pruebas de oxidación isotérmica de recubrimientos a 1373 K?

- ¿Cómo contribuye un horno de sinterización a alta temperatura a las pruebas de electrolitos sólidos de haluro? Garantizar la estabilidad de la batería

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes