En resumen, el vacío es innegociable para el recubrimiento por pulverización catódica. Su propósito principal es eliminar el aire y otros gases no deseados de la cámara de deposición. Este paso es crítico por dos razones fundamentales: previene la contaminación de la película que se está creando y, en primer lugar, hace posible el proceso físico de la pulverización catódica.

La pulverización catódica es un proceso de transporte a escala atómica. Piense en la cámara de vacío como una autopista. El trabajo del vacío es despejar todo el tráfico (moléculas de aire) para que los átomos pulverizados puedan viajar directamente desde el objetivo fuente hasta el sustrato de destino sin colisiones ni reacciones químicas.

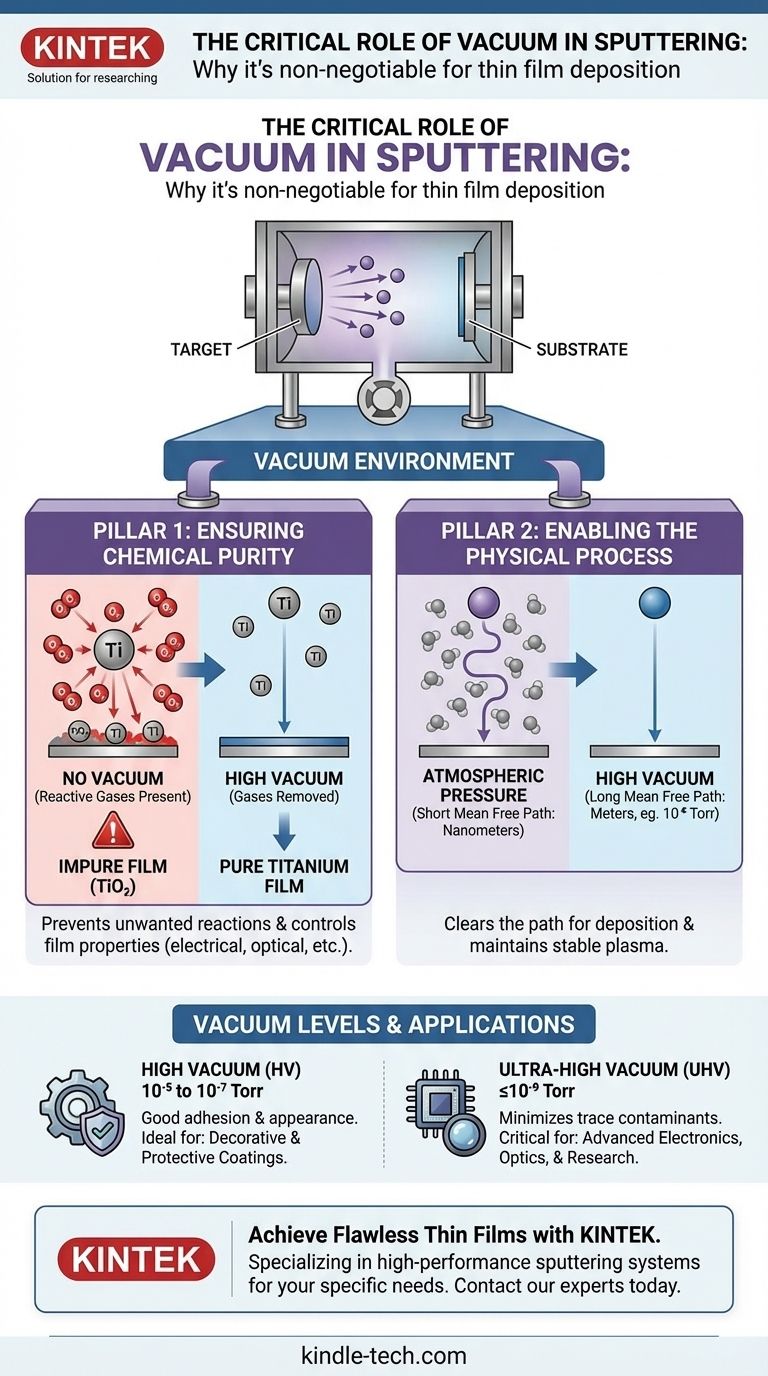

El doble papel del vacío en la pulverización catódica

Para comprender la necesidad del vacío, debemos analizar cómo resuelve dos problemas distintos: uno químico (pureza) y otro físico (transporte). No abordar cualquiera de ellos resultará en una deposición fallida.

Pilar 1: Garantizar la pureza química

La razón más intuitiva para el vacío es prevenir la contaminación. El aire que nos rodea es una mezcla de gases reactivos, principalmente nitrógeno (~78%) y oxígeno (~21%), junto con vapor de agua y otros elementos traza.

Prevención de reacciones no deseadas

Cuando se deposita una película delgada de un material como el titanio (Ti), se desea que la película final sea titanio puro. Si hay moléculas de oxígeno presentes en la cámara, reaccionarán fácilmente con los átomos energéticos de titanio para formar óxido de titanio (TiO₂), cambiando fundamentalmente las propiedades de la película.

Control de las propiedades de la película

Esta "contaminación" puede alterar drásticamente las características eléctricas, ópticas y mecánicas de su película. Una capa de óxido o nitruro no deseada puede convertir una película conductora en un aislante o cambiar el color y el índice de refracción de un recubrimiento óptico. Un alto vacío asegura que la película que deposita sea el material que usted pretendía.

Pilar 2: Habilitar el proceso físico

Quizás lo más crítico es que se requiere un vacío para que el proceso de pulverización catódica funcione de manera eficiente. Esto se rige por un principio conocido como la trayectoria libre media.

Entendiendo la trayectoria libre media

La trayectoria libre media es la distancia promedio que un átomo puede recorrer antes de chocar con otro átomo o molécula. A presión atmosférica normal, esta distancia es increíblemente corta, a escala de nanómetros.

Despejar el camino para la deposición

Un átomo pulverizado expulsado del objetivo chocaría con miles de millones de moléculas de aire casi instantáneamente. Perdería su energía y nunca llegaría al sustrato. Al bombear la cámara a un alto vacío (por ejemplo, 10⁻⁶ Torr), aumentamos la trayectoria libre media a decenas o incluso cientos de metros, mucho más larga que las dimensiones de la cámara.

Mantener un plasma estable

La pulverización catódica se basa en la creación de un plasma, típicamente a partir de un gas inerte como el argón. La presencia de otros gases como el oxígeno o el nitrógeno puede interferir con la generación y estabilidad de este plasma, haciendo que el proceso de pulverización catódica sea ineficiente y difícil de controlar. La eliminación del aire asegura que se pueda mantener un plasma de argón puro y estable.

Comprender las compensaciones y los matices

No todos los vacíos son iguales. La calidad del vacío impacta directamente en la calidad de la película, y lograr un mejor vacío tiene un costo en tiempo y complejidad del equipo.

Alto vacío (HV) vs. Ultra alto vacío (UHV)

Para la mayoría de los recubrimientos industriales y decorativos, un alto vacío (HV) en el rango de 10⁻⁵ a 10⁻⁷ Torr es suficiente. Este nivel es lo suficientemente bueno para asegurar una larga trayectoria libre media y reducir la contaminación por gases reactivos a un nivel aceptable para muchas aplicaciones.

Para aplicaciones altamente sensibles, como la fabricación de semiconductores o recubrimientos ópticos avanzados, se requiere un ultra alto vacío (UHV) (10⁻⁹ Torr o inferior). Esto minimiza incluso los contaminantes traza como el vapor de agua, que pueden ser críticos para lograr un rendimiento electrónico u óptico específico.

El problema de la desgasificación

Incluso en una cámara perfectamente sellada, las moléculas adsorbidas en las superficies internas de la cámara (especialmente el vapor de agua) pueden liberarse al vacío, actuando como fuente de contaminación. Es por eso que los sistemas de pulverización catódica a menudo se bombean durante períodos prolongados o se "hornean" a altas temperaturas para eliminar estas moléculas atrapadas antes de que comience la deposición.

Tomar la decisión correcta para su objetivo

El nivel de vacío requerido está dictado completamente por la sensibilidad de su aplicación final.

- Si su enfoque principal son los recubrimientos decorativos o protectores: Un alto vacío (HV) estándar es perfectamente adecuado para garantizar una buena adhesión y la apariencia deseada.

- Si su enfoque principal son la electrónica o la óptica de alto rendimiento: Un sistema HV de alta calidad o un sistema UHV de nivel básico es crítico para prevenir la degradación del rendimiento debido a impurezas químicas.

- Si su enfoque principal es la investigación fundamental en ciencia de materiales: Un sistema UHV es innegociable para asegurar que las propiedades que está midiendo son intrínsecas al material mismo, no un artefacto de contaminación.

En última instancia, controlar el entorno de vacío es la base sobre la que se construye toda deposición de películas delgadas de alta calidad.

Tabla resumen:

| Función del vacío | Beneficio clave | Rango de presión típico |

|---|---|---|

| Pureza química | Previene reacciones con el aire (O₂, N₂, H₂O) | 10⁻⁵ a 10⁻⁷ Torr (HV) |

| Proceso físico | Permite el transporte de átomos a través de una larga trayectoria libre media | 10⁻⁹ Torr o inferior (UHV) |

| Estabilidad del plasma | Mantiene un plasma de argón puro y estable | Varía según la aplicación |

Logre películas delgadas impecables con KINTEK

La calidad de su investigación y producción depende de un entorno de vacío controlado. KINTEK se especializa en sistemas de pulverización catódica de alto rendimiento y soluciones de vacío adaptadas para laboratorios y aplicaciones de recubrimiento industrial. Ya sea que necesite un alto vacío confiable para recubrimientos protectores o un ultra alto vacío para productos electrónicos sensibles, nuestra experiencia garantiza que sus películas sean puras, consistentes y de alto rendimiento.

Permítanos ayudarle a construir la base para resultados superiores. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y cómo nuestro equipo de laboratorio puede avanzar en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura