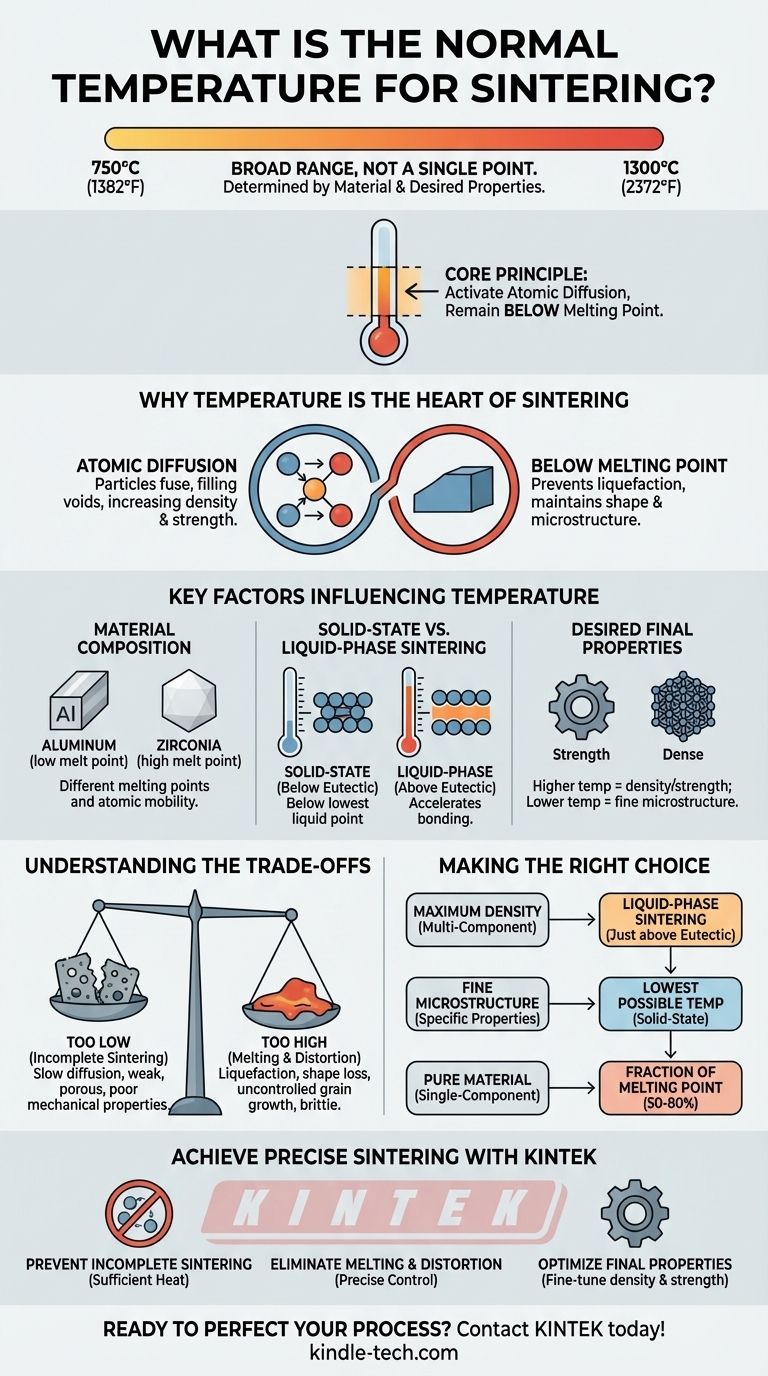

En resumen, no existe una única temperatura "normal" para la sinterización. El proceso generalmente opera dentro de un amplio rango de 750 °C a 1300 °C (1382 °F a 2372 °F). La temperatura precisa no es arbitraria; se determina cuidadosamente en función del material específico que se está procesando y de las propiedades finales que se desean lograr.

El principio fundamental de la sinterización es seleccionar una temperatura lo suficientemente alta como para activar la difusión atómica —permitiendo que las partículas se unan— pero lo suficientemente baja como para permanecer de forma segura por debajo del punto de fusión total del material y evitar que se convierta en líquido.

Por qué la temperatura es el corazón de la sinterización

La sinterización es un proceso térmico que utiliza el calor para unir partículas de un material, como un polvo metálico o cerámico, en una masa sólida y coherente. La temperatura es la palanca principal que controla esta transformación.

El objetivo: la difusión atómica

A la temperatura correcta, los átomos obtienen suficiente energía para moverse a través de los límites de las partículas individuales. Esta difusión atómica es lo que llena los vacíos entre las partículas, haciendo que se fusionen y aumenten la densidad y la resistencia del material.

La limitación: el punto de fusión

El objetivo es unir las partículas, no fundirlas. La temperatura de sinterización elegida siempre debe estar por debajo del punto de fusión del material. Exceder este límite haría que el material se licuara, perdiendo su forma y la microestructura deseada.

Factores clave que influyen en la temperatura de sinterización

La temperatura ideal es una función de las propiedades intrínsecas del material y del resultado deseado.

Composición del material

Diferentes materiales tienen puntos de fusión y movilidad atómica muy diferentes. Por ejemplo, un metal de bajo punto de fusión como el aluminio se sinterizará a una temperatura mucho más baja que una cerámica de alta temperatura como la zirconia.

Sinterización en estado sólido frente a sinterización en fase líquida

El proceso cambia si se forma intencionalmente una pequeña cantidad de líquido. La temperatura eutéctica es la temperatura más baja a la que puede existir un líquido en un sistema multicomponente.

Si la temperatura de operación está por debajo de este punto, es sinterización en estado sólido. Si está por encima de este punto, se convierte en sinterización en fase líquida, donde la fase líquida puede acelerar significativamente el proceso de unión y densificación.

Propiedades finales deseadas

La temperatura final impacta directamente en el producto final. Las temperaturas más altas dentro del rango seguro generalmente conducen a una mayor densidad y resistencia, pero también pueden causar un crecimiento de grano no deseado, lo que podría reducir la tenacidad. Los ingenieros seleccionan cuidadosamente una temperatura para equilibrar estas características contrapuestas.

Comprender las compensaciones

Elegir la temperatura incorrecta puede llevar a un proceso completamente fallido. La ventana para una sinterización exitosa suele ser precisa.

Consecuencia de una temperatura demasiado baja

Si la temperatura es insuficiente, la difusión atómica será demasiado lenta. Esto da como resultado una sinterización incompleta, lo que lleva a un producto poroso, débil y con malas propiedades mecánicas porque las partículas no se han unido adecuadamente.

Consecuencia de una temperatura demasiado alta

Si la temperatura se acerca demasiado o excede el punto de fusión, el material comenzará a licuarse. Esto puede hacer que la pieza se hunda, se distorsione o pierda su forma prevista. También conduce a un crecimiento de grano incontrolado, produciendo a menudo un producto final quebradizo.

Tomar la decisión correcta para su objetivo

La temperatura correcta siempre está definida por el material y el objetivo.

- Si su enfoque principal es la máxima densidad en un sistema multicomponente: Considere la sinterización en fase líquida operando justo por encima de la temperatura eutéctica del material para acelerar el proceso.

- Si su enfoque principal es preservar una microestructura de grano muy fino para propiedades específicas: Utilice la temperatura más baja posible que aún logre la unión de partículas necesaria (sinterización en estado sólido).

- Si está trabajando con un material puro de un solo componente: Su temperatura objetivo será una fracción específica de su punto de fusión absoluto, generalmente entre el 50 % y el 80 %, determinada a través de principios de ciencia de materiales y pruebas.

En última instancia, una sinterización exitosa depende de un control preciso de la temperatura adaptado a su material y objetivos de ingeniería específicos.

Tabla de resumen:

| Factor | Influencia en la temperatura de sinterización |

|---|---|

| Composición del material | Determina el punto de fusión base (p. ej., Aluminio frente a Zirconia). |

| Tipo de sinterización | Estado sólido (por debajo del eutéctico) frente a fase líquida (por encima del eutéctico). |

| Propiedades deseadas | Temperatura más alta para densidad/resistencia, temperatura más baja para microestructura fina. |

Logre una sinterización precisa con KINTEK

Seleccionar y mantener la temperatura exacta es fundamental para una sinterización exitosa. KINTEK se especializa en hornos de laboratorio de alto rendimiento que ofrecen el control preciso de la temperatura y la uniformidad que su proceso exige.

Le proporcionamos el equipo fiable que necesita para:

- Prevenir la sinterización incompleta: Evite piezas débiles y porosas asegurando suficiente calor para una difusión atómica adecuada.

- Eliminar la fusión y la distorsión: Nuestros controles precisos mantienen las temperaturas de forma segura por debajo de los puntos de fusión para preservar la forma de la pieza.

- Optimizar las propiedades finales: Ajuste la densidad, la resistencia y la microestructura para su aplicación específica.

¿Listo para perfeccionar su proceso de sinterización? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno ideal para los objetivos de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es la descripción física de un horno tubular? Un desglose detallado de su diseño de alta temperatura

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cómo simula un horno de tubo de alúmina con atmósfera controlada las condiciones en entornos CSP? Domina la precisión.