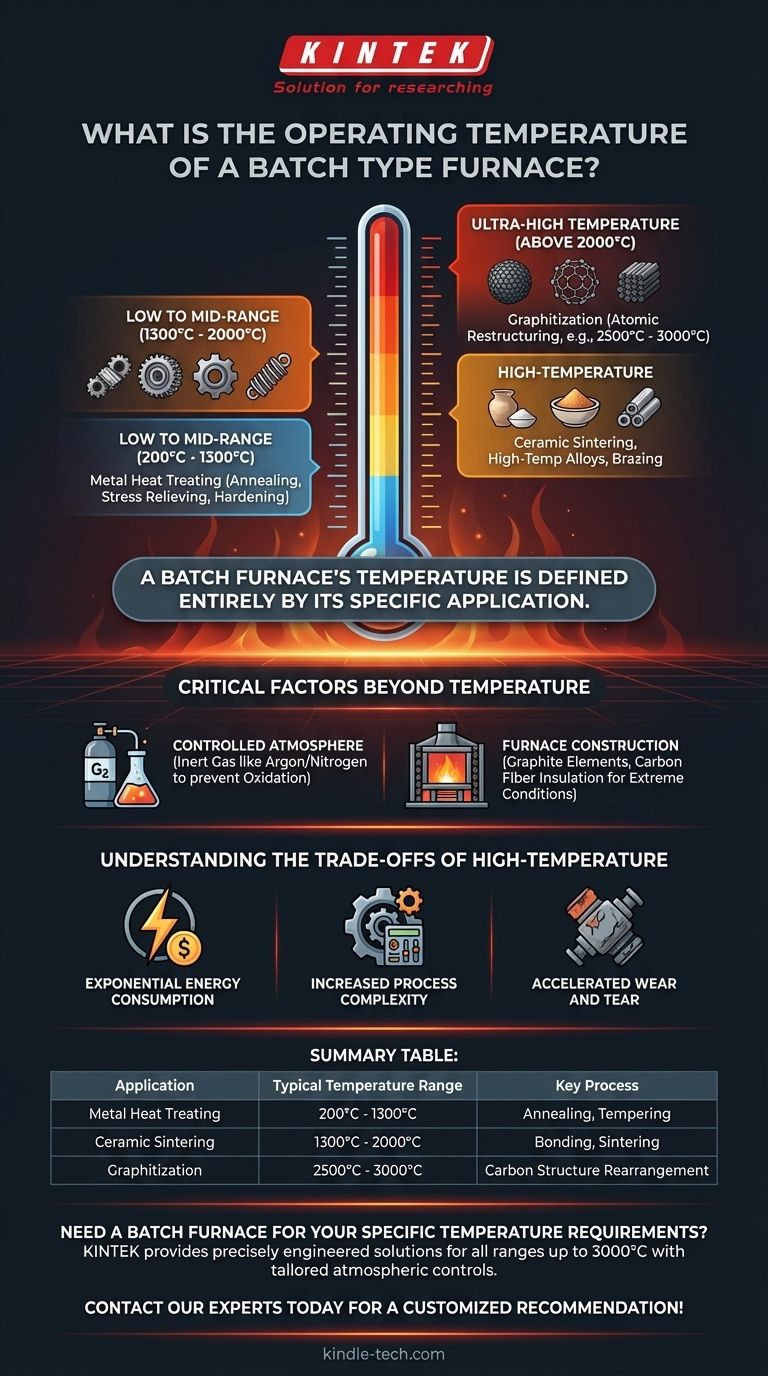

La temperatura de funcionamiento de un horno de lote se define totalmente por su aplicación específica, que va desde unos pocos cientos de grados para el revenido simple hasta más de 3000 °C para la síntesis de materiales avanzados. Por ejemplo, los hornos de lote especializados utilizados para la grafización deben operar a temperaturas extremas, generalmente entre 2500 °C y 3000 °C (4532 °F y 5432 °F), para reestructurar el carbono a nivel atómico.

Un horno de lote no tiene una única temperatura de funcionamiento. En cambio, su rango de temperatura es una especificación de diseño crítica dictada por el material que se procesa y la transformación física o química deseada, desde el simple recocido de metales hasta la grafización a temperaturas ultra altas.

El papel de la temperatura en la transformación de materiales

El propósito de un horno es utilizar la energía térmica para cambiar las propiedades de un material. Por lo tanto, la temperatura requerida está directamente relacionada con la transformación específica necesaria.

Procesos de rango bajo a medio (200 °C - 1300 °C)

Muchos procesos comunes de tratamiento térmico para metales como el acero y el aluminio ocurren en este rango. Estas temperaturas son suficientes para alterar la estructura cristalina y lograr objetivos como el ablandamiento (recocido), la eliminación de tensiones o el endurecimiento.

Procesos de alta temperatura (1300 °C - 2000 °C)

Este rango se utiliza a menudo para la sinterización de cerámicas, el procesamiento de aleaciones de alta temperatura y ciertos tipos de soldadura fuerte. Se necesita una mayor entrada de energía para unir partículas o para lograr cambios más significativos en la estructura del material.

Procesos de temperatura ultra alta (por encima de 2000 °C)

Procesos como la grafización exigen temperaturas extremas. A 2500 °C a 3000 °C, la intensa energía térmica obliga a los átomos desordenados en un material carbonoso a reorganizarse en la estructura altamente ordenada y en capas del grafito.

Factores críticos más allá de la temperatura

Alcanzar una temperatura objetivo es solo una parte de la ecuación. Para que un proceso como la grafización tenga éxito, otros factores ambientales son igual de críticos.

La atmósfera controlada

A temperaturas cercanas a los 3000 °C, los materiales se vuelven altamente reactivos con el oxígeno. Operar en aire ambiente haría que el material de carbono simplemente se quemara (se oxidara).

Para evitar esto, estos hornos se llenan con una atmósfera inerte controlada, generalmente utilizando gas argón o nitrógeno. Este entorno no reactivo protege el material de la oxidación y otras reacciones químicas no deseadas, asegurando la integridad del producto final.

Construcción del horno

Un horno capaz de alcanzar los 3000 °C es fundamentalmente diferente de un horno de tratamiento térmico estándar. Su construcción requiere materiales especializados que puedan soportar condiciones tan extremas.

Los elementos calefactores a menudo están hechos de grafito, y el aislamiento consiste en compuestos de fibra de carbono, ya que las aleaciones metálicas tradicionales y las fibras cerámicas fallarían catastróficamente a estas temperaturas.

Comprender las compensaciones de la operación a alta temperatura

Llevar un horno a temperaturas tan extremas introduce desafíos y costos significativos que deben justificarse por el resultado del proceso.

Consumo de energía exponencial

La energía necesaria para aumentar y mantener la temperatura del horno aumenta exponencialmente. El costo y la infraestructura necesarios para alimentar un horno de 3000 °C son órdenes de magnitud mayores que para un horno de 1200 °C.

Mayor complejidad del proceso

La gestión de una atmósfera inerte, el aseguramiento de una temperatura uniforme precisa y el manejo de materiales a estos niveles de calor requieren sistemas de control sofisticados y operadores altamente capacitados. El riesgo de fallo del proceso es significativamente mayor.

Desgaste acelerado

Incluso con materiales especializados, los componentes dentro de un horno de temperatura ultra alta se degradan mucho más rápido. Esto conduce a mayores costos de mantenimiento, tiempos de inactividad más frecuentes y una vida útil general más corta del equipo.

Tomar la decisión correcta para su objetivo

El horno correcto es aquel que cumple con los requisitos de su proceso sin una capacidad excesiva. Elegir el rango de temperatura correcto es el paso más fundamental.

- Si su enfoque principal es el tratamiento térmico estándar de metales (por ejemplo, recocido, revenido): Un horno que opera hasta 1300 °C es más que suficiente y será mucho más rentable.

- Si su enfoque principal es la sinterización de cerámicas avanzadas o el procesamiento de metales refractarios: Necesitará un horno de alta temperatura capaz de alcanzar entre 1600 °C y 2000 °C.

- Si su enfoque principal es la grafización o la producción de materiales de carbono avanzados: Necesita un horno de lote especializado de temperatura ultra alta diseñado para operar por encima de 2200 °C con controles atmosféricos precisos.

En última instancia, debe hacer coincidir la capacidad de temperatura del horno con la transformación específica del material que exige su proceso.

Tabla de resumen:

| Aplicación | Rango de temperatura típico | Proceso clave |

|---|---|---|

| Tratamiento térmico de metales | 200 °C - 1300 °C | Recocido, Revenido |

| Sinterización de cerámica | 1300 °C - 2000 °C | Unión, Sinterización |

| Grafización | 2500 °C - 3000 °C | Reordenamiento de la estructura del carbono |

¿Necesita un horno de lote para sus requisitos de temperatura específicos?

Ya sea que los procesos de su laboratorio requieran un tratamiento térmico estándar de metales o una grafización a temperatura ultra alta de hasta 3000 °C, KINTEK proporciona hornos de lote diseñados con precisión con el rango de temperatura exacto y los controles atmosféricos que exige su aplicación. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución confiable y eficiente adaptada a sus objetivos de transformación de materiales.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas y recibir una recomendación personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía