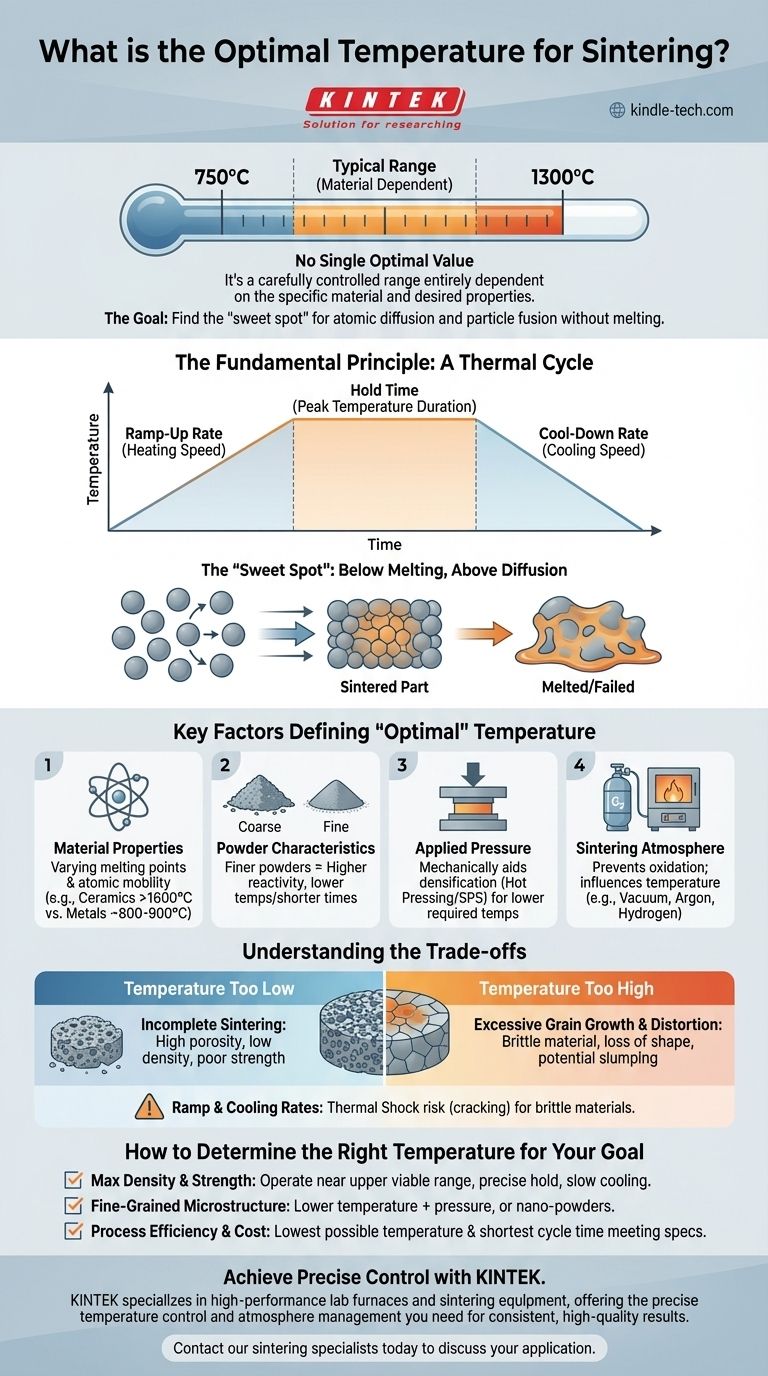

La temperatura óptima para la sinterización no existe como un valor único. En cambio, es un rango cuidadosamente controlado, típicamente entre 750°C y 1300°C, que depende completamente del material específico que se está procesando y de las propiedades finales que se desean lograr. El objetivo es encontrar el "punto óptimo" que promueva la difusión atómica y la fusión de partículas sin fundir el material.

El concepto de "temperatura óptima" es un nombre inapropiado. El verdadero objetivo es implementar un proceso térmico óptimo —un ciclo completo de calentamiento, mantenimiento y enfriamiento— que esté precisamente adaptado a las propiedades de su material, las capacidades de su equipo y el resultado deseado.

El Principio Fundamental de la Temperatura de Sinterización

Para entender cómo seleccionar la temperatura correcta, primero debe comprender el mecanismo central de la sinterización. Es un acto de equilibrio entre fomentar el movimiento atómico y prevenir la falla estructural.

El "Punto Óptimo": Por Debajo de la Fusión, Por Encima de la Difusión

La sinterización funciona calentando un material a una temperatura donde sus átomos se vuelven lo suficientemente móviles como para difundirse a través de los límites de las partículas individuales, haciendo que se fusionen. Este proceso reduce el espacio vacío (porosidad) entre las partículas, lo que resulta en una pieza final más densa y resistente.

Esta temperatura debe ser lo suficientemente alta como para energizar los átomos, pero debe permanecer de forma segura por debajo del punto de fusión del material. Si el material se licúa, se pierde toda la forma y el control estructural, lo que resulta en un proceso fallido.

Es un Ciclo Térmico, No una Sola Temperatura

Centrarse solo en la temperatura máxima es un error común. El perfil de temperatura completo es crítico para el éxito e incluye tres fases distintas:

- Velocidad de Rampa: La velocidad a la que se calienta el material.

- Tiempo de Mantenimiento: La duración durante la cual se mantiene la temperatura máxima de sinterización.

- Velocidad de Enfriamiento: La velocidad a la que se enfría el material.

Cada una de estas etapas influye significativamente en la calidad final, la microestructura y la integridad del componente.

Factores Clave que Definen la Temperatura "Óptima"

La temperatura ideal para su proceso es una variable que depende de varios factores interconectados. Cambiar uno a menudo requiere ajustar otro.

Propiedades Intrínsecas del Material

Este es el factor más significativo. Diferentes materiales tienen puntos de fusión y movilidad atómica muy diferentes. Una cerámica como la alúmina requiere una temperatura de sinterización mucho más alta (por ejemplo, >1600°C) que una aleación de cobre (por ejemplo, ~800-900°C).

Características del Polvo (Tamaño de Grano)

El tamaño de las partículas de polvo iniciales juega un papel crucial. Los polvos más finos, con su mayor relación superficie-volumen, son más reactivos y pueden sinterizarse eficazmente a temperaturas más bajas o durante períodos más cortos en comparación con los polvos más gruesos.

Presión Aplicada

Técnicas como el prensado en caliente o la sinterización por plasma de chispa aplican presión externa durante el ciclo de calentamiento. Esta presión ayuda mecánicamente a la densificación, lo que a menudo permite alcanzar la densidad deseada a una temperatura significativamente más baja que en la sinterización sin presión.

Atmósfera de Sinterización

El ambiente gaseoso dentro del horno (por ejemplo, vacío, gas inerte como argón o un gas reactivo como hidrógeno) es crítico. Previene reacciones químicas no deseadas como la oxidación, que pueden inhibir el proceso de sinterización y degradar las propiedades finales del material. La atmósfera puede influir en la temperatura requerida.

Comprender las Compensaciones

Optimizar la temperatura se trata de gestionar riesgos contrapuestos. Forzar los límites en cualquier dirección tiene claras consecuencias.

Temperatura Demasiado Baja: Sinterización Incompleta

Si la temperatura no es lo suficientemente alta o el tiempo de mantenimiento es demasiado corto, la difusión atómica será insuficiente. Esto resulta en una pieza con alta porosidad, baja densidad y poca resistencia mecánica. Las partículas no se han unido completamente.

Temperatura Demasiado Alta: Crecimiento de Grano y Distorsión

Exceder la temperatura ideal, incluso si está por debajo del punto de fusión, puede causar un crecimiento excesivo de grano. Si bien la pieza puede ser densa, los granos de gran tamaño a menudo pueden hacer que el material sea más quebradizo. Si se acerca demasiado al punto de fusión, corre el riesgo de hundimiento, distorsión o fusión parcial, destruyendo la precisión dimensional del componente.

Velocidades de Rampa y Enfriamiento: Choque Térmico

Calentar o enfriar la pieza demasiado rápido puede introducir tensiones internas debido a los gradientes térmicos. Para muchos materiales, especialmente cerámicas frágiles, esto puede provocar agrietamiento y falla catastrófica.

Cómo Determinar la Temperatura Correcta para su Objetivo

No existe una fórmula universal. Debe definir su objetivo principal y ajustar su proceso térmico en consecuencia.

- Si su enfoque principal es la máxima densidad y resistencia: Es probable que necesite operar cerca del extremo superior del rango de sinterización viable del material, con un control preciso sobre los tiempos de mantenimiento y una velocidad de enfriamiento lenta.

- Si su enfoque principal es preservar una microestructura de grano fino: Considere usar una temperatura más baja combinada con técnicas asistidas por presión o comenzar con polvos de tamaño nanométrico para lograr la densificación sin un crecimiento excesivo de grano.

- Si su enfoque principal es la eficiencia del proceso y el costo: El objetivo es encontrar la temperatura más baja posible y el tiempo de ciclo más corto que aún cumpla con las especificaciones mínimas de calidad y densidad para su aplicación.

En última instancia, dominar la sinterización se trata de comprender y controlar todo el proceso térmico para lograr su objetivo de ingeniería específico.

Tabla Resumen:

| Factor | Impacto en la Temperatura Óptima |

|---|---|

| Tipo de Material | Dicta el rango de temperatura base (por ejemplo, cerámicas vs. metales). |

| Tamaño de Grano del Polvo | Los polvos más finos permiten temperaturas de sinterización más bajas. |

| Presión Aplicada | Los métodos asistidos por presión pueden reducir significativamente la temperatura requerida. |

| Atmósfera de Sinterización | Influye en la temperatura al prevenir la oxidación o permitir reacciones. |

Logre un control preciso sobre su proceso de sinterización con KINTEK.

Determinar el ciclo térmico óptimo es fundamental para lograr la densidad, resistencia y microestructura deseadas en los materiales de su laboratorio. KINTEK se especializa en hornos de laboratorio y equipos de sinterización de alto rendimiento, ofreciendo el control preciso de temperatura y la gestión de atmósfera que necesita para obtener resultados consistentes y de alta calidad.

Ya sea que trabaje con cerámicas avanzadas, aleaciones metálicas u otros materiales en polvo, nuestros expertos pueden ayudarlo a seleccionar el equipo adecuado para dominar sus parámetros de sinterización.

Contacte a nuestros especialistas en sinterización hoy mismo para discutir su aplicación específica y cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el alcance futuro de la pirólisis? Desbloqueando el potencial de la economía circular con tecnología de residuos a recursos

- ¿Cuál es el principio del efecto de apagado (quenching)? Aprovechando las interacciones moleculares para controlar la fluorescencia

- ¿El tratamiento térmico afecta la conductividad? Dominando las propiedades de los materiales para el rendimiento

- ¿Cuáles son las precauciones de seguridad durante el tratamiento térmico? Una guía para gestionar el calor extremo, los gases y los peligros

- ¿Es la inducción más eficiente que la resistencia? Desbloquee una cocción más rápida con hasta un 90% de eficiencia energética

- ¿La pirólisis cambia la composición química? Sí, transforma fundamentalmente los materiales mediante la descomposición térmica

- ¿Cuál es la estabilidad térmica del grafito? Desbloqueando la resistencia extrema al calor en el entorno adecuado

- ¿Qué es la metalurgia de polvos? Una guía para piezas metálicas eficientes y de alta precisión