En esencia, la Deposición Química de Vapor Asistida por Plasma (PACVD) es un proceso para crear recubrimientos ultrafinos y de alto rendimiento en la superficie de un material. A diferencia de los métodos tradicionales que dependen puramente del calor elevado, PACVD utiliza un gas energizado, conocido como plasma, para impulsar las reacciones químicas necesarias para formar la película. Esto permite que todo el proceso se ejecute a temperaturas significativamente más bajas.

La ventaja central de PACVD es su capacidad para depositar películas delgadas duraderas y de alta calidad sobre materiales sensibles a la temperatura que se dañarían o destruirían con los procesos de recubrimiento convencionales de alto calor.

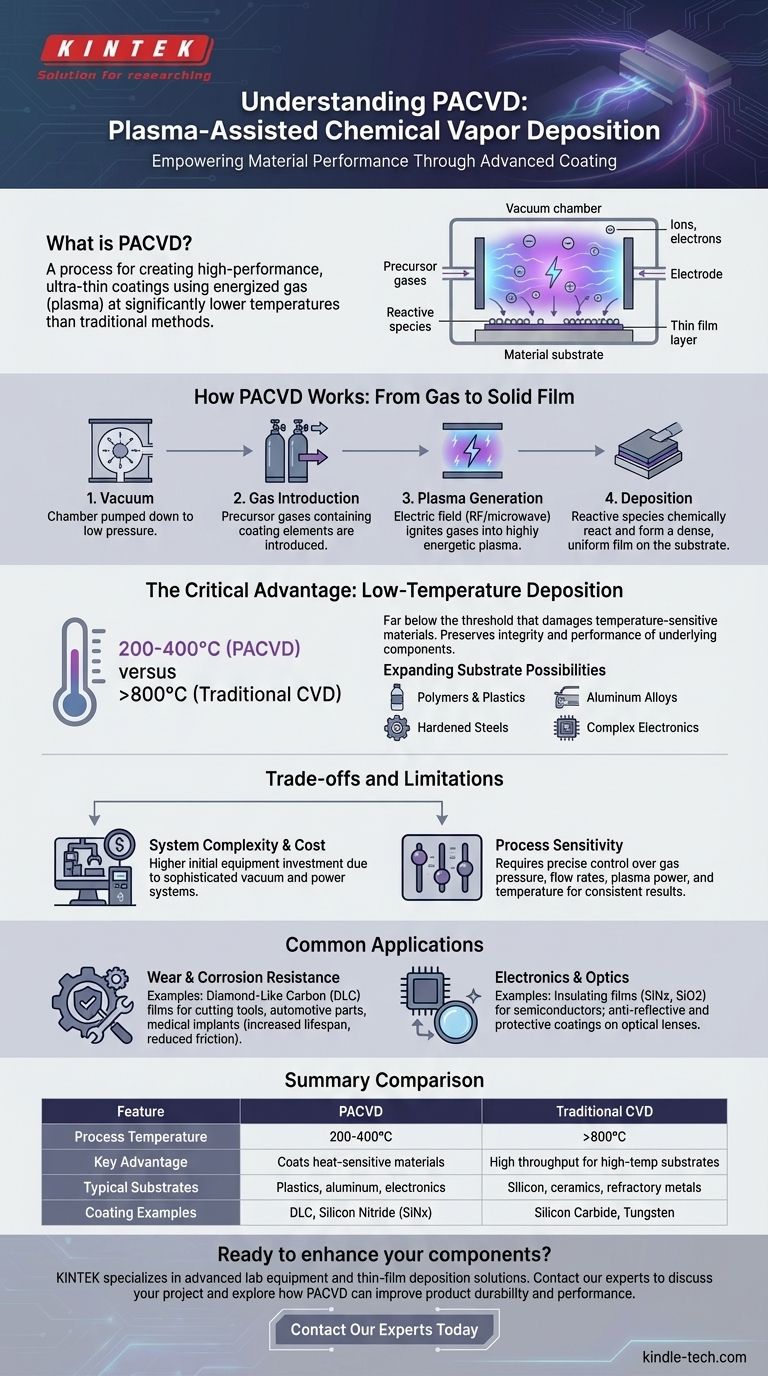

Cómo funciona PACVD: Del gas a la película sólida

Para comprender PACVD, es útil considerar primero su predecesor, la Deposición Química de Vapor (CVD). La CVD tradicional es como hornear; requiere un horno muy caliente (típicamente >800°C) para proporcionar la energía necesaria para descomponer los vapores químicos y depositarlos como una película sólida.

PACVD cambia fundamentalmente la fuente de esa energía.

El papel del plasma

En lugar de depender únicamente de la energía térmica, PACVD introduce energía a través del plasma, un estado de la materia donde el gas se ioniza, creando una mezcla de iones, electrones y partículas neutras.

Este plasma, generado típicamente al aplicar un campo de radiofrecuencia (RF) o microondas, es altamente energético. Descompone eficazmente los gases precursores en especies químicas reactivas sin necesidad de calor extremo.

Pasos clave del proceso

El proceso tiene lugar dentro de una cámara de vacío y sigue algunos pasos clave:

- Vacío: La cámara se despresuriza a baja presión.

- Introducción de gas: Se introducen en la cámara gases precursores específicos, que contienen los elementos del recubrimiento deseado.

- Generación de plasma: Se aplica un campo eléctrico, encendiendo los gases precursores en un plasma brillante.

- Deposición: Las especies altamente reactivas del plasma son atraídas hacia la superficie del componente (el sustrato), donde reaccionan químicamente y se acumulan, capa por capa, para formar una película sólida densa y uniforme.

La ventaja crítica: Deposición a baja temperatura

La capacidad de operar a bajas temperaturas no es solo una mejora menor; es la característica definitoria de PACVD y la razón principal de su adopción.

Por qué la temperatura más baja es importante

Las altas temperaturas pueden deformar, fundir o alterar fundamentalmente las propiedades de muchos materiales. Esto los hace incompatibles con la CVD tradicional.

Los procesos PACVD a menudo operan en el rango de 200-400°C, muy por debajo del umbral que dañaría muchos sustratos. Esto preserva la integridad y el rendimiento del componente subyacente.

Ampliación de las posibilidades de sustrato

Esta ventaja de baja temperatura desbloquea la capacidad de recubrir una amplia gama de materiales que antes estaban fuera de su alcance, incluidos:

- Polímeros y plásticos

- Aleaciones de aluminio

- Aceros endurecidos (sin afectar su tratamiento térmico)

- Electrónica compleja

Comprensión de las compensaciones y limitaciones

Aunque es potente, PACVD no es una solución universal. Una evaluación objetiva requiere comprender sus posibles desventajas.

Complejidad y coste del sistema

Los sistemas PACVD requieren cámaras de vacío sofisticadas, sistemas de manejo de gases y generadores de energía de RF o microondas. Esto hace que la inversión inicial en equipos sea mayor y más compleja que algunos métodos de recubrimiento más simples.

Sensibilidad del proceso

La calidad del recubrimiento final depende en gran medida del control preciso sobre múltiples variables, incluida la presión del gas, las tasas de flujo, la potencia del plasma y la temperatura. Lograr resultados consistentes y repetibles requiere una experiencia significativa en el proceso.

Aplicaciones comunes de los recubrimientos PACVD

Las capacidades únicas de PACVD lo hacen esencial en industrias donde el rendimiento y la integridad del material son primordiales.

Resistencia al desgaste y a la corrosión

La aplicación más común es la creación de recubrimientos duros y de baja fricción. Por ejemplo, las películas de Carbono Similar al Diamante (DLC) se aplican a herramientas de corte, piezas de motores automotrices e implantes médicos para aumentar drásticamente su vida útil y reducir la fricción.

Electrónica y óptica

En la fabricación de semiconductores, PACVD se utiliza para depositar películas aislantes como nitruro de silicio (SiNx) y dióxido de silicio (SiO2). También se utiliza para recubrimientos antirreflectantes y protectores en lentes ópticas.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de recubrimiento adecuada depende totalmente de su material y sus objetivos de rendimiento.

- Si su enfoque principal es recubrir un material sensible al calor como plástico o aluminio: PACVD es una de las opciones más efectivas y fiables disponibles.

- Si su componente puede soportar temperaturas muy altas y necesita recubrir formas simples: La CVD térmica tradicional podría ser una opción más sencilla y rentable.

- Si su enfoque principal es el coste de equipo absolutamente más bajo para una aplicación sencilla: Es posible que desee investigar procesos sin vacío, pero sacrificará el rendimiento y la adhesión de una película PACVD.

En última instancia, PACVD permite a los ingenieros mejorar los materiales de formas que antes eran imposibles, creando superficies que son mucho más duraderas que el componente subyacente.

Tabla de resumen:

| Característica | PACVD | CVD Tradicional |

|---|---|---|

| Temperatura del proceso | 200-400°C | >800°C |

| Ventaja clave | Recubre materiales sensibles al calor | Alto rendimiento para sustratos a alta temperatura |

| Sustratos típicos | Plásticos, aleaciones de aluminio, electrónica | Silicio, cerámicas, metales refractarios |

| Ejemplos de recubrimiento | DLC, Nitruro de Silicio (SiNx) | Carburo de Silicio, Tungsteno |

¿Listo para mejorar sus componentes con recubrimientos de alto rendimiento y baja temperatura?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para la deposición de películas delgadas. Nuestra experiencia puede ayudarle a determinar si PACVD es la opción correcta para su aplicación en materiales como polímeros, aluminio o dispositivos médicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar su proyecto y explorar cómo nuestras soluciones pueden mejorar la durabilidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme