En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas sobre un sustrato desde un estado gaseoso. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que se basa en altas temperaturas para impulsar las reacciones químicas, la PECVD utiliza la energía de un plasma para iniciar estas reacciones a una temperatura mucho más baja. Esto permite el recubrimiento de una gama más amplia de materiales, incluidos aquellos sensibles al calor.

La ventaja principal de la PECVD es su capacidad para utilizar energía de plasma en lugar de alta energía térmica. Esta diferencia fundamental permite crear películas delgadas funcionales de alta calidad en materiales sensibles a la temperatura que se dañarían con otros métodos.

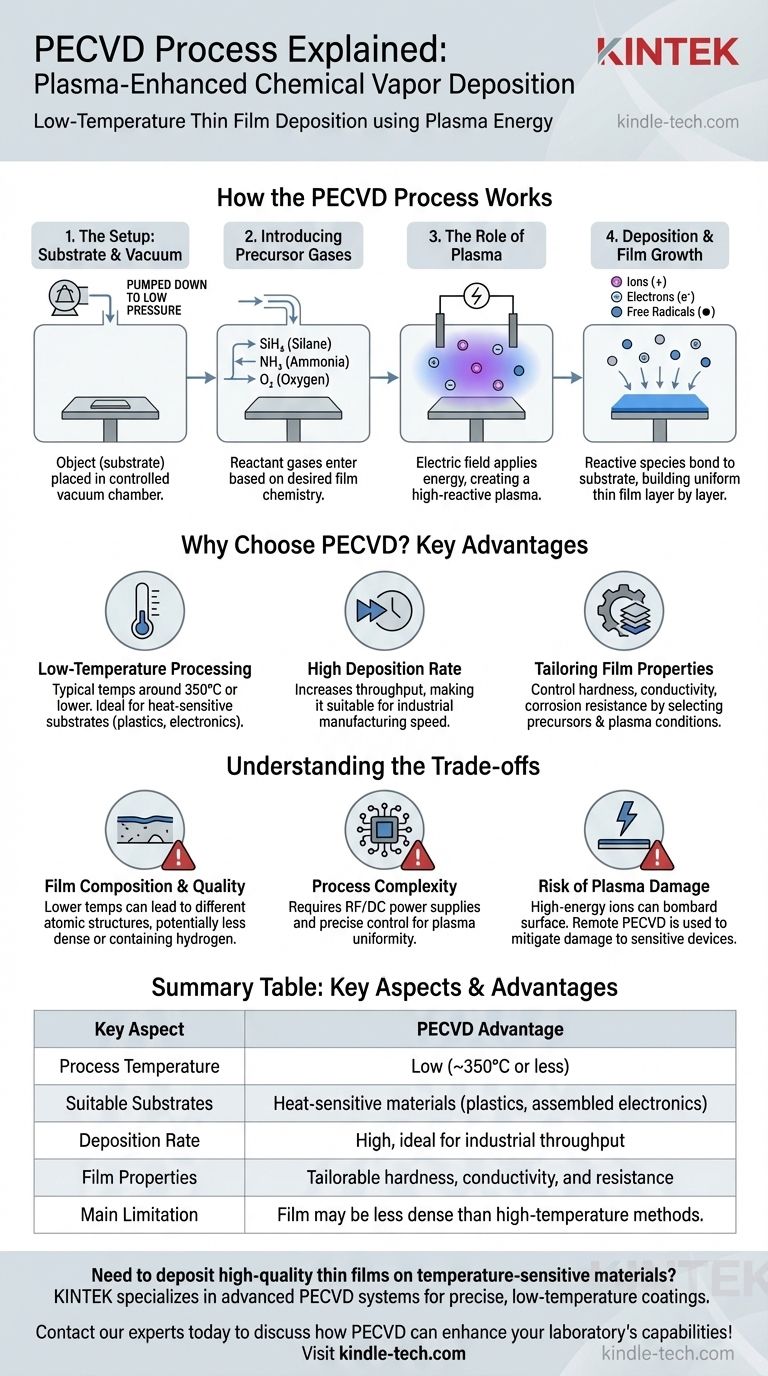

Cómo funciona el proceso PECVD

Para entender la PECVD, es mejor desglosarla en sus pasos constituyentes. Todo el proceso tiene lugar dentro de una cámara de vacío controlada para garantizar la pureza y la estabilidad del proceso.

La configuración: Sustrato y vacío

Primero, el objeto a recubrir, conocido como sustrato, se coloca dentro de la cámara de reacción. Luego, la cámara se bombea a baja presión, creando un vacío que elimina los contaminantes.

Introducción de gases precursores

Luego, se introducen gases reactivos, también conocidos como precursores, en la cámara. La química específica del gas se elige en función de las propiedades deseadas de la película final. Por ejemplo, se utilizan gases que contienen silicio para crear películas de dióxido de silicio o nitruro de silicio.

El papel del plasma

Este es el paso definitorio de la PECVD. Se aplica un campo eléctrico a través de los electrodos dentro de la cámara, encendiendo los gases precursores y convirtiéndolos en un plasma, a menudo visto como una descarga luminosa característica.

Este plasma es un estado de la materia de alta energía donde las moléculas de gas se fragmentan en una mezcla de iones, electrones y radicales libres altamente reactivos. Esta energía es lo que impulsa las reacciones químicas necesarias, reemplazando la necesidad de calor extremo.

Deposición y crecimiento de la película

Las especies químicas reactivas creadas en el plasma se difunden hacia el sustrato. Al llegar a la superficie más fría del sustrato, reaccionan y se unen, depositando una película delgada y sólida. Este proceso se acumula capa por capa, formando un recubrimiento uniforme con un espesor y propiedades cuidadosamente controlados.

¿Por qué elegir PECVD?

La PECVD no es solo una de varias opciones; resuelve desafíos de ingeniería específicos que otros métodos no pueden abordar fácilmente.

La ventaja de la baja temperatura

El beneficio más significativo es la baja temperatura de procesamiento, típicamente alrededor de 350 °C o incluso menos. La CVD tradicional puede requerir temperaturas que superan los 600-800 °C. Esto hace que la PECVD sea ideal para recubrir plásticos, dispositivos electrónicos ensamblados y otros sustratos que no pueden soportar altas temperaturas.

Alta tasa de deposición

En comparación con algunas otras técnicas de baja temperatura como la CVD de baja presión (LPCVD), la PECVD a menudo tiene una mayor tasa de deposición. Esto aumenta el rendimiento, lo que la hace muy valiosa para la fabricación industrial donde la velocidad es un factor crítico.

Adaptación de las propiedades de la película

Las propiedades de la película final están directamente relacionadas con los gases precursores y las condiciones del plasma. Al seleccionar cuidadosamente los precursores, los ingenieros pueden adaptar las características de la película, como su dureza, conductividad eléctrica, resistencia a la corrosión o propiedades ópticas, para una aplicación específica.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Ser un asesor de confianza significa reconocer las limitaciones y posibles desventajas de una tecnología.

Composición y calidad de la película

Debido a que la PECVD opera a temperaturas más bajas, las películas resultantes pueden tener una estructura atómica diferente a las de los procesos de alta temperatura. Pueden ser menos densas o contener elementos incorporados del gas precursor, como hidrógeno. Esto no es necesariamente un defecto, pero es una consideración de diseño crítica.

Complejidad del proceso

El uso de fuentes de alimentación de RF o CC para generar y mantener el plasma añade una capa de complejidad al equipo y al control del proceso. La gestión de la uniformidad del plasma es crucial para lograr un recubrimiento consistente en todo el sustrato.

El riesgo de daño por plasma

En algunas configuraciones, los iones de alta energía dentro del plasma pueden bombardear físicamente la superficie del sustrato. Si bien esto a veces puede ser beneficioso para la adhesión de la película, también puede causar daños a dispositivos electrónicos sensibles. Se desarrollaron técnicas avanzadas como la PECVD remota, donde el plasma se genera lejos del sustrato, para mitigar este riesgo.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las limitaciones y el resultado deseado de su proyecto.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD suele ser la opción predeterminada y superior debido a su temperatura de procesamiento fundamentalmente más baja.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles: Es posible que deba evaluar métodos de alta temperatura como la LPCVD, pero debe sopesar esto con los límites térmicos de su sustrato.

- Si su enfoque principal es un alto rendimiento de producción para materiales robustos: La alta tasa de deposición de la PECVD la convierte en una candidata muy sólida para aplicaciones a escala industrial.

Al comprender su mecanismo central y sus compensaciones, puede aprovechar eficazmente la PECVD para diseñar superficies de materiales para una función específica.

Tabla resumen:

| Aspecto clave | Ventaja de PECVD |

|---|---|

| Temperatura del proceso | Baja (~350 °C o menos) |

| Sustratos adecuados | Materiales sensibles al calor (plásticos, componentes electrónicos ensamblados) |

| Tasa de deposición | Alta, ideal para el rendimiento industrial |

| Propiedades de la película | Dureza, conductividad y resistencia adaptables |

| Limitación principal | La película puede ser menos densa que la de los métodos de alta temperatura |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos precisos a baja temperatura para sus necesidades de investigación o producción. Nuestra experiencia garantiza que obtenga la solución adecuada para recubrir plásticos, componentes electrónicos y otros sustratos delicados. Contacte hoy mismo a nuestros expertos para discutir cómo la PECVD puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura