En esencia, el sputtering por magnetrón es una técnica de deposición física de vapor (PVD) basada en plasma. Utiliza plasma confinado magnéticamente para bombardear una fuente de material, conocida como el "blanco" (target), con un flujo continuo de iones de alta energía. Esta colisión expulsa físicamente átomos del blanco, los cuales viajan a través de un vacío y se depositan sobre un sustrato, formando una película delgada excepcionalmente densa, pura y uniforme.

La innovación crítica del sputtering por magnetrón es su uso de un campo magnético para atrapar electrones cerca de la superficie del blanco. Esto aumenta drásticamente la eficiencia del plasma, permitiendo altas tasas de deposición a presiones de gas más bajas, lo cual es la clave fundamental para crear películas de mayor calidad.

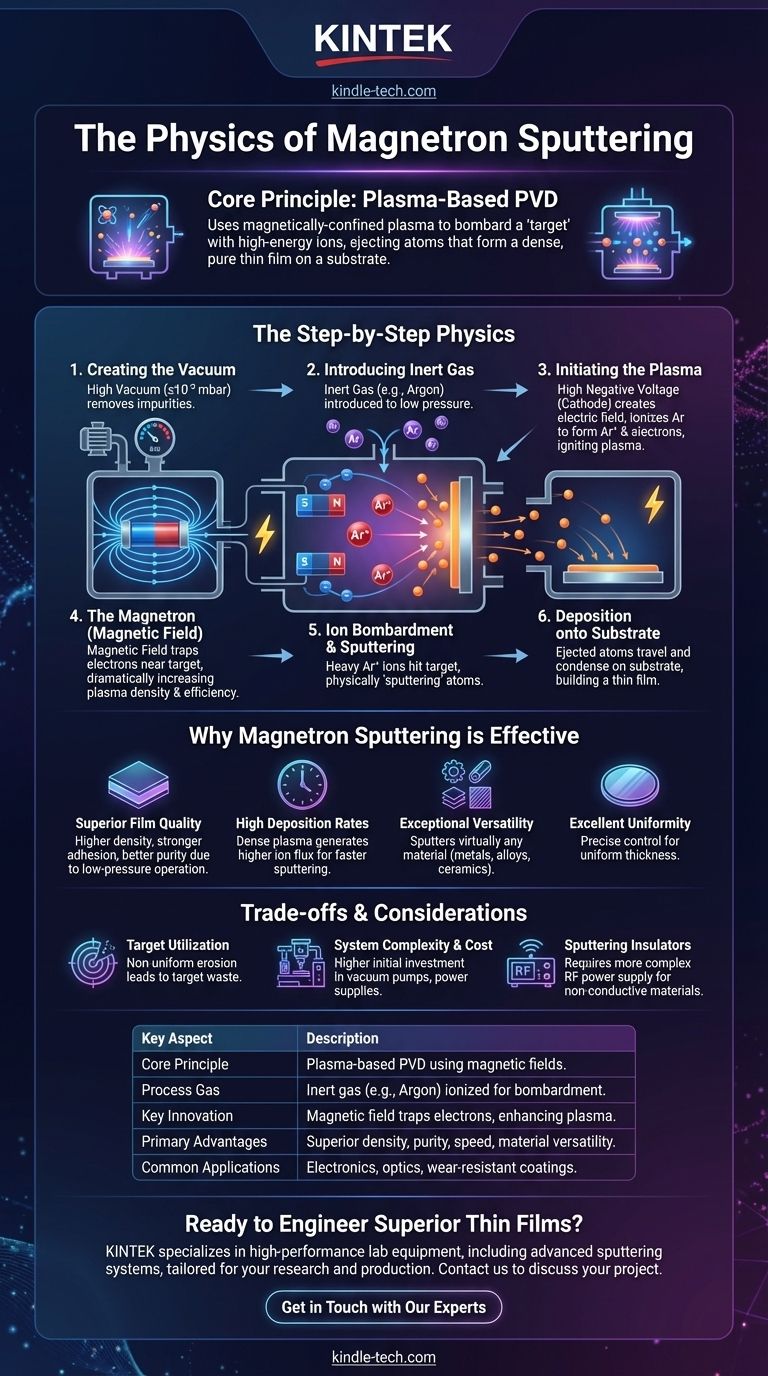

La Física Fundamental: Un Desglose Paso a Paso

Para entender cómo funciona el sputtering por magnetrón, es mejor desglosarlo en la secuencia de eventos físicos que ocurren dentro de la cámara de deposición.

Paso 1: Creación del Entorno de Vacío

Primero, la cámara del proceso se bombea a un alto vacío (típicamente $10^{-3}$ mbar o menos). Este paso crucial elimina gases residuales como oxígeno, vapor de agua y otras impurezas que podrían contaminar la película final.

Paso 2: Introducción del Gas Inerte

Luego, se introduce un gas inerte, el más común es el Argón (Ar), en la cámara, elevando la presión a un nivel bajo cuidadosamente controlado (alrededor de $10^{-1}$ a $10^{-3}$ mbar). Se elige el Argón porque es químicamente no reactivo y tiene una masa atómica relativamente alta, lo que lo hace efectivo para el proceso de bombardeo.

Paso 3: Iniciación del Plasma

Se aplica un alto voltaje negativo de CC o CA al material del blanco, que actúa como cátodo. Esto crea un potente campo eléctrico que acelera los electrones errantes presentes en el gas.

Estos electrones de alta velocidad colisionan con átomos neutros de Argón, arrancando un electrón de la órbita del átomo. Este evento crea dos nuevas partículas: un ion de Argón (Ar⁺) cargado positivamente y otro electrón libre. Este proceso se repite, creando una cascada que enciende y sostiene rápidamente una descarga de plasma brillante.

Paso 4: El Papel del Campo Magnético (El "Magnetrón")

Este es el paso definitorio del proceso. Se coloca un conjunto de potentes imanes permanentes detrás del blanco. Esto crea un campo magnético que se proyecta frente a la superficie del blanco.

Este campo magnético atrapa a los electrones ligeros y rápidos en una trayectoria espiral muy cerca del blanco. Al confinar los electrones, su longitud de trayectoria aumenta drásticamente, elevando enormemente la probabilidad de que colisionen e ionizen más átomos de Argón. Esto crea un plasma mucho más denso y estable justo donde más se necesita.

Paso 5: Bombardeo Iónico y Sputtering

Los iones de Argón (Ar⁺) pesados y cargados positivamente son en gran medida inafectados por el campo magnético, pero son fuertemente atraídos por el alto voltaje negativo del blanco.

Aceleran directamente hacia la superficie del blanco con una energía cinética significativa. Este impacto transfiere momento a los átomos del material del blanco, expulsándolos físicamente o "pulverizándolos" (sputtering) de la superficie.

Paso 6: Deposición sobre el Sustrato

Los átomos del blanco eyectados viajan en línea recta a través del entorno de baja presión hasta que golpean el sustrato (el objeto que se está recubriendo).

Al llegar, se condensan en la superficie, construyendo gradualmente una película delgada capa atómica por capa atómica. La alta energía de estos átomos entrantes ayuda a formar películas muy densas y fuertemente adheridas.

Por Qué el Sputtering por Magnetrón es Tan Efectivo

La física subyacente conduce directamente a las principales ventajas de la técnica en entornos industriales y de investigación.

Calidad Superior de la Película

Debido a que el campo magnético hace que el plasma sea tan eficiente, el proceso puede ejecutarse a presiones de gas más bajas. Esto significa que los átomos pulverizados tienen menos probabilidades de colisionar con moléculas de gas en su camino hacia el sustrato, permitiéndoles llegar con mayor energía. Esto da como resultado películas con mayor densidad, adhesión más fuerte y mejor pureza.

Altas Tasas de Deposición

El plasma denso y confinado magnéticamente genera un flujo mucho mayor de iones bombardeando el blanco en comparación con el sputtering de diodo simple. Esto se traduce directamente en una tasa de sputtering más rápida y tiempos de recubrimiento significativamente reducidos, lo que lo hace ideal para la producción en masa.

Excepcional Versatilidad de Materiales

El sputtering es un proceso físico, no químico ni térmico. Se basa puramente en la transferencia de momento. Esto significa que virtualmente cualquier material puede ser pulverizado, incluidos metales de alto punto de fusión, aleaciones e incluso cerámicas aislantes (utilizando fuentes de alimentación de RF).

Excelente Uniformidad y Control

Los parámetros del proceso (voltaje, presión y flujo de gas) pueden controlarse con precisión para lograr espesores de película altamente uniformes y repetibles en grandes áreas superficiales, lo cual es fundamental para aplicaciones en electrónica y óptica.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la técnica no está exenta de limitaciones. La objetividad requiere reconocerlas.

Utilización del Material del Blanco

El campo magnético confina el plasma a un área específica, lo que provoca una erosión no uniforme del blanco, a menudo en un patrón de "pista de carreras". Esto significa que una porción significativa del costoso material del blanco puede no utilizarse, lo que afecta la rentabilidad.

Complejidad y Costo del Sistema

Un sistema de sputtering por magnetrón requiere una inversión significativa en bombas de vacío, fuentes de alimentación de alto voltaje, ensamblajes magnéticos y sistemas de control de procesos. El costo de capital inicial es mayor que el de algunos métodos de recubrimiento más simples.

Sputtering de Aislantes

El proceso básico de sputtering de CC descrito anteriormente solo funciona para blancos eléctricamente conductores. Para depositar materiales aislantes como cerámicas, se requiere una fuente de alimentación de Radiofrecuencia (RF) más compleja y costosa para evitar que se acumule una carga positiva en la superficie del blanco, lo que de otro modo detendría el proceso.

Tomando la Decisión Correcta para su Objetivo

Comprender la física le permite alinear la técnica con las necesidades específicas de su aplicación.

- Si su enfoque principal son los recubrimientos densos y de alta pureza para electrónica u óptica: El sputtering por magnetrón es una opción superior debido a su operación a baja presión y deposición de alta energía.

- Si su enfoque principal es depositar aleaciones complejas con composición precisa: La naturaleza física del sputtering asegura que la estequiometría del material se transfiera con precisión desde el blanco a la película.

- Si su enfoque principal es recubrir una forma simple con un metal de bajo punto de fusión al menor costo: Una técnica más simple como la evaporación térmica podría ser una alternativa más económica.

Al comprender la interacción entre el plasma, los campos eléctricos y el confinamiento magnético, puede aprovechar el sputtering por magnetrón para lograr superficies diseñadas con precisión para las aplicaciones más exigentes.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Deposición Física de Vapor (PVD) basada en plasma que utiliza campos magnéticos para mejorar la eficiencia. |

| Gas de Proceso | Gas inerte (típicamente Argón) ionizado para crear un plasma para bombardear el material del blanco. |

| Innovación Clave | El campo magnético atrapa electrones, creando un plasma denso para altas tasas de deposición a baja presión. |

| Ventajas Principales | Densidad, pureza y adhesión superiores de la película, altas tasas de deposición y excepcional versatilidad de materiales. |

| Aplicaciones Comunes | Electrónica, óptica, recubrimientos resistentes al desgaste e investigación de materiales avanzados. |

¿Listo para diseñar películas delgadas superiores para su investigación o producción?

El control preciso y los resultados de alta calidad del sputtering por magnetrón son esenciales para avanzar en la tecnología en semiconductores, energía renovable y dispositivos médicos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas de sputtering avanzados y consumibles, adaptados a las necesidades exactas de su laboratorio.

Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para lograr los recubrimientos densos, puros y uniformes críticos para su éxito. Contáctenos hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar sus capacidades.

Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura