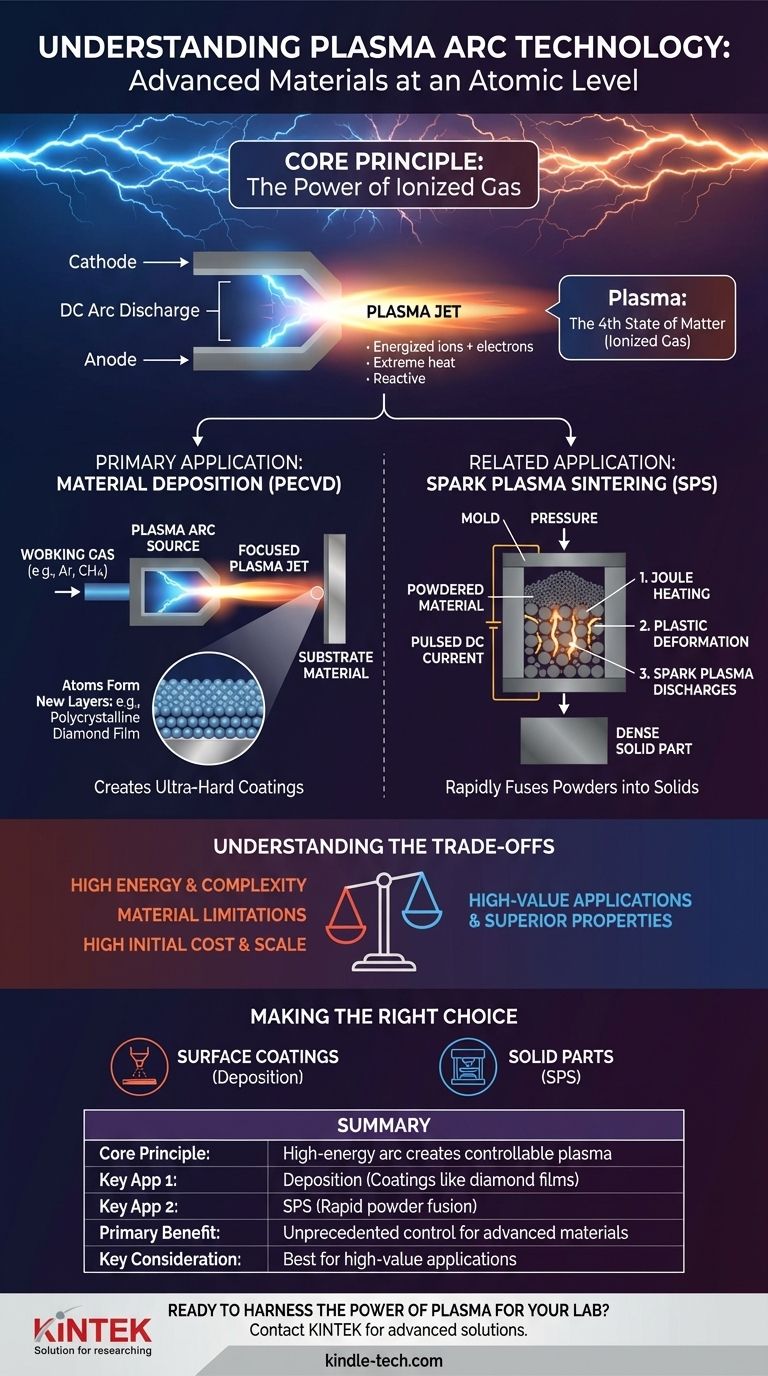

En esencia, la tecnología de arco de plasma es un proceso que utiliza una descarga eléctrica de alta energía, o arco, para crear un estado de la materia conocido como plasma. Este gas sobrecalentado e ionizado se dirige con precisión para manipular materiales a nivel atómico. Esto permite técnicas de fabricación avanzadas, especialmente para aplicar recubrimientos especializados o para fusionar rápidamente materiales en polvo en una masa sólida.

La tecnología de arco de plasma no es una herramienta única, sino un principio poderoso. Aprovecha la electricidad para crear un chorro de plasma controlado y de alta energía, que puede utilizarse tanto para depositar material nuevo sobre una superficie como para sinterizar rápidamente materiales en polvo en objetos densos y sólidos.

El Principio Fundamental: Generación de Plasma a partir de un Arco

La tecnología de arco de plasma se basa fundamentalmente en la conversión de energía. Transforma la energía eléctrica en energía térmica y cinética mediante la creación y el control del plasma.

¿Qué es el Plasma?

El plasma a menudo se denomina el cuarto estado de la materia, junto con el sólido, el líquido y el gas. Es un gas que ha sido energizado hasta el punto de que sus átomos se despojan de sus electrones, creando una mezcla de iones cargados y electrones libres. Este estado hace que el plasma sea eléctricamente conductor y altamente reactivo.

Cómo un Arco Eléctrico Crea Plasma

El proceso comienza creando una potente descarga de arco de CC entre dos electrodos: un cátodo y un ánodo. Este arco es una corriente eléctrica intensa y sostenida que fluye a través de un gas. La inmensa energía del arco calienta rápidamente el gas a temperaturas extremas.

Este calor extremo ioniza los átomos del gas, convirtiendo el gas en un plasma de alta temperatura. El gas de trabajo se transforma eficazmente en una herramienta controlable y de alta energía.

El Papel de los Gases de Trabajo

El gas específico utilizado, conocido como gas de trabajo, determina el resultado final. Gases como el argón (Ar) proporcionan un chorro de plasma inerte y de alta energía, mientras que gases reactivos como el metano (CH4) o el hidrógeno (H2) pueden participar en reacciones químicas para formar nuevos materiales.

Aplicación Principal: Deposición de Materiales

Uno de los usos más comunes de la tecnología de arco de plasma es la deposición de películas delgadas y recubrimientos. Este proceso a menudo se denomina Deposición Química de Vapor Asistida por Plasma (PECVD) o, en este caso específico, inyección de plasma de arco de CC.

Creación de Recubrimientos Ultraduros

Un ejemplo principal es la creación de películas de diamante sintético. Al utilizar una mezcla de gas de trabajo que contiene metano (CH4), el arco de plasma proporciona la energía necesaria para romper las moléculas de metano.

Explicación del Proceso de Deposición

El plasma generado es expulsado de la fuente del arco a muy alta velocidad, impulsado por la presión del gas y los campos electromagnéticos. Esto crea un chorro de plasma enfocado que se dirige a un material objetivo, conocido como sustrato.

Cómo los Átomos Forman Nuevas Capas

Cuando el plasma de alta energía golpea el sustrato, los átomos de carbono del metano se depositan en la superficie. La energía y las condiciones son tan precisas que estos átomos de carbono se unen para formar una fuerte película de diamante policristalino, creando una superficie con una dureza y durabilidad excepcionales.

Otra Aplicación Clave: Sinterización por Plasma de Chispas (SPS)

Aunque no siempre utiliza un "arco" visible, la Sinterización por Plasma de Chispas (SPS) es una tecnología relacionada que utiliza efectos de plasma para fusionar rápidamente polvos en un sólido.

Fusión de Polvos en Sólidos

SPS es un método de prototipado rápido utilizado para crear piezas densas y sólidas a partir de un polvo inicial. El polvo se coloca en un molde y se le hace pasar directamente una corriente continua pulsada de alto amperaje.

Cómo Funciona la SPS

Este proceso combina tres efectos clave. Primero, el calentamiento Joule de la corriente calienta rápidamente las partículas de polvo. Segundo, se aplica alta presión para promover la deformación plástica. Tercero, la corriente pulsada genera descargas de plasma de chispas entre las partículas, limpiando sus superficies y acelerando la fusión.

Por Qué es Más Rápido que los Métodos Tradicionales

En comparación con la sinterización por prensado en caliente tradicional, que se basa en el calentamiento externo, la SPS calienta el material de forma directa e interna. Esta eficiencia dramática permite tiempos de sinterización mucho más rápidos y a menudo da como resultado materiales con propiedades superiores.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, las tecnologías de arco de plasma no son una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Alta Energía, Alta Complejidad

Estos procesos implican temperaturas extremas y altas energías eléctricas, lo que requiere equipos sofisticados y sistemas de control precisos. Variables como el caudal de gas, la corriente, el voltaje y la presión deben gestionarse cuidadosamente para lograr el resultado deseado.

Limitaciones de Material y Sustrato

La elección del gas de trabajo y del material del sustrato es fundamental. Las altas temperaturas pueden dañar sustratos sensibles, y no todos los materiales pueden depositarse o sinterizarse eficazmente utilizando estos métodos.

Alto Costo Inicial y Escala

El equipo para la deposición por arco de plasma y la SPS es especializado y costoso. Esto hace que la tecnología sea más adecuada para aplicaciones de alto valor donde las propiedades del material resultantes, como la dureza o la densidad, justifican la inversión.

Tomando la Decisión Correcta para su Objetivo

Para aplicar esta tecnología, primero debe definir su objetivo de fabricación. El método específico que elija depende completamente de si está construyendo sobre un material o construyendo con un material.

- Si su enfoque principal es crear películas delgadas o recubrimientos superficiales: Utilizará una técnica de deposición por plasma para dirigir un chorro de plasma reactivo sobre un sustrato.

- Si su enfoque principal es crear rápidamente piezas densas y sólidas a partir de polvo: Utilizará la Sinterización por Plasma de Chispas (SPS) para hacer pasar una corriente pulsada directamente a través del material en polvo bajo presión.

En última instancia, la tecnología de arco de plasma brinda a los ingenieros un control sin precedentes sobre la materia, lo que permite la creación de materiales avanzados que antes eran imposibles de fabricar.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio Fundamental | Utiliza un arco eléctrico de alta energía para crear un gas ionizado controlable (plasma). |

| Aplicación Clave 1 | Deposición de Materiales (PECVD): Crea recubrimientos ultraduros como películas de diamante en sustratos. |

| Aplicación Clave 2 | Sinterización por Plasma de Chispas (SPS): Fusiona rápidamente materiales en polvo en piezas densas y sólidas. |

| Beneficio Principal | Control sin precedentes sobre la materia para crear materiales avanzados con propiedades superiores. |

| Consideración Clave | Alto costo inicial y complejidad; más adecuado para aplicaciones de alto valor. |

¿Listo para Aprovechar el Poder del Plasma para su Laboratorio?

La tecnología de arco de plasma permite la creación de materiales avanzados con propiedades excepcionales. Ya sea que su objetivo sea aplicar recubrimientos ultraduros y resistentes al desgaste o prototipar rápidamente componentes densos a partir de polvo, contar con el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas para procesos mejorados con plasma. Podemos ayudarle a identificar la tecnología adecuada para lograr sus objetivos en ciencia de materiales, mejorar los resultados de su investigación y acelerar su ciclo de desarrollo.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden potenciar su trabajo. Convirtamos sus desafíos materiales en avances.

Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de secado al vacío de laboratorio? Preservar la integridad del catalizador y la nanoestructura

- ¿Por qué es necesario un horno de arco de vacío con protección de atmósfera inerte? Garantice la precisión en el acero inoxidable dúplex.

- ¿Cómo funciona el endurecimiento al vacío? Logre una precisión superior y calidad superficial para sus piezas metálicas

- ¿Qué puedo usar para soldar a la plata (brazing) acero inoxidable? Una guía de metales de aporte y métodos

- ¿Por qué se prefiere un horno de secado al vacío para la deshidratación de catalizadores Si-RuO2? Preservar la integridad estructural y química

- ¿Qué es un horno de sinterización para metalurgia de polvos? Transformar el polvo en piezas de alta resistencia

- ¿Cuál es el propósito de un horno de vacío? Lograr una pureza y un rendimiento de material inigualables

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar