En esencia, el precursor para la preparación de nanotubos de carbono (CNT) es cualquier compuesto que contenga carbono que pueda descomponerse para liberar átomos de carbono bajo condiciones de reacción específicas. Los precursores más comunes son hidrocarburos simples como el metano, el etileno y el acetileno, o alcoholes como el etanol. Estas sustancias se introducen típicamente en estado gaseoso en un reactor de alta temperatura, donde se descomponen y forman los bloques de construcción para los CNT.

La elección de un precursor de carbono no se trata simplemente de suministrar una fuente de carbono. Es un parámetro de proceso crítico que influye directamente en la calidad, la estructura, el rendimiento y la temperatura de síntesis de los nanotubos de carbono finales.

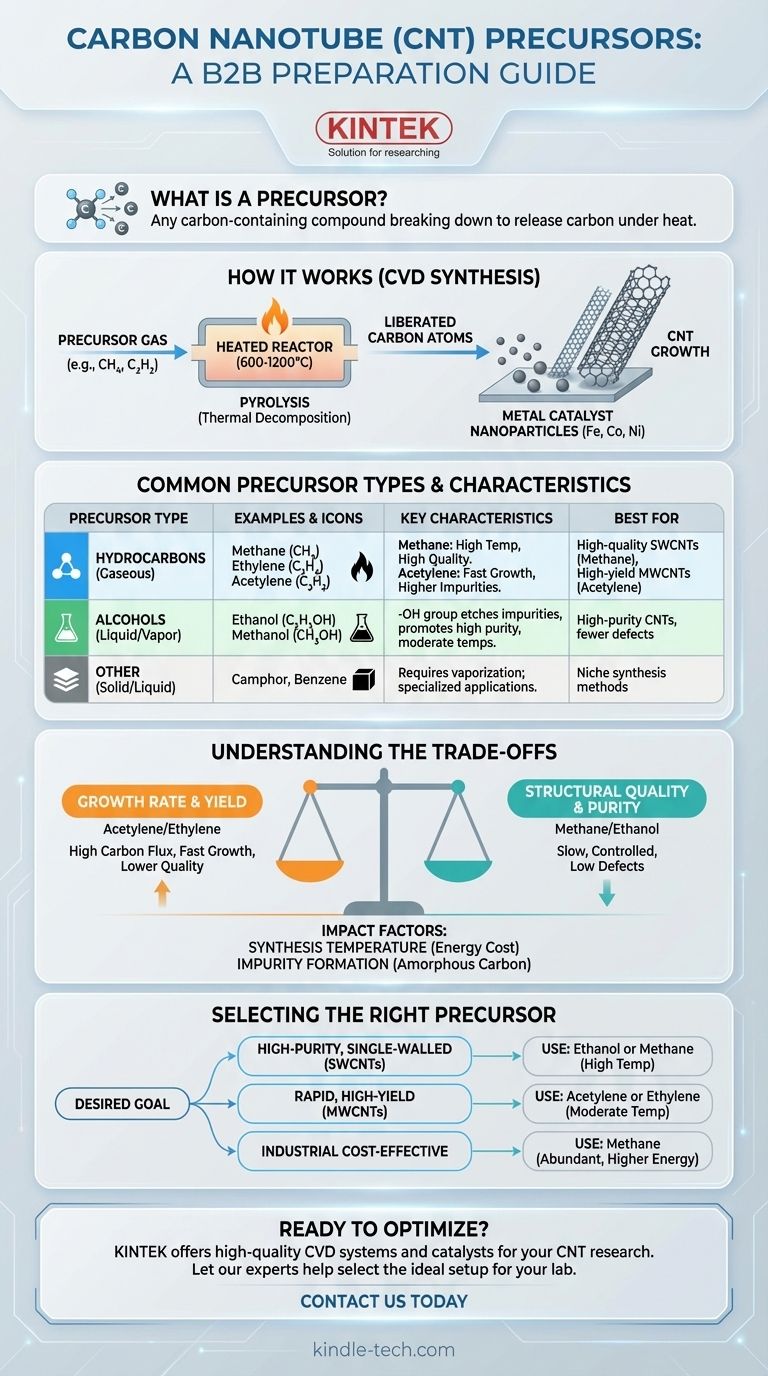

Cómo los precursores forman nanotubos de carbono

El método más frecuente para sintetizar CNT es la deposición química de vapor (CVD). El papel del precursor en este proceso es sencillo pero crucial.

El principio de la descomposición térmica

En un reactor de CVD, el gas precursor se calienta a una temperatura muy alta, típicamente entre 600 °C y 1200 °C. Este calor intenso proporciona la energía para romper los enlaces químicos dentro de las moléculas precursoras.

Este proceso, conocido como pirólisis o descomposición térmica, "craquea" el precursor y libera átomos de carbono individuales o pequeños radicales que contienen carbono.

El papel del catalizador

Estos átomos de carbono recién liberados son altamente reactivos. Difunden hacia y se disuelven en nanopartículas diminutas de un catalizador metálico, más comúnmente hierro, cobalto o níquel.

Una vez que la partícula catalizadora se sobresatura de carbono, los átomos de carbono comienzan a precipitarse. Se autoensamblan en la estructura hexagonal estable que forma la pared de un nanotubo de carbono, que luego crece hacia afuera desde la partícula catalizadora.

Precursores de carbono comunes y sus características

Diferentes precursores tienen distintas estabilidades químicas y composiciones, lo que los hace adecuados para diferentes objetivos de síntesis.

Hidrocarburos (Gaseosos)

El metano ($\text{CH}_4$) es una molécula muy estable. Requiere temperaturas muy altas (típicamente >900 °C) para descomponerse, pero esta liberación de carbono lenta y controlada a menudo da como resultado CNT de alta calidad y bien estructurados con menos defectos.

El etileno ($\text{C}_2\text{H}_4$) y el acetileno ($\text{C}_2\text{H}_2$) son menos estables que el metano. Se descomponen a temperaturas más bajas, lo que conduce a una velocidad de crecimiento de CNT más rápida y un mayor rendimiento. Sin embargo, esta rápida descomposición a veces puede producir más impurezas de carbono amorfo que recubren los nanotubos.

Alcoholes (Líquidos/Vapor)

El etanol ($\text{C}_2\text{H}_5\text{OH}$) y el metanol ($\text{CH}_3\text{OH}$) son excelentes precursores. La presencia del grupo hidroxilo (-OH) es particularmente beneficiosa.

A altas temperaturas, este grupo puede formar vapor de agua u otras especies que contienen oxígeno. Estas actúan como un agente de grabado suave, eliminando selectivamente el carbono amorfo menos estable y ayudando a prolongar la vida útil del catalizador. Esto a menudo resulta en CNT de muy alta pureza.

Otros tipos de precursores

Aunque son menos comunes en las configuraciones de laboratorio estándar, también se pueden utilizar fuentes sólidas como el alcanfor o hidrocarburos líquidos como el benceno y el xileno. Estos materiales se vaporizan o subliman en un gas antes de ser introducidos en el reactor.

Comprender las compensaciones

Elegir un precursor implica equilibrar factores en competencia. No existe un precursor "mejor" único, solo el más apropiado para una aplicación específica.

Calidad frente a velocidad de crecimiento

A menudo existe una relación inversa entre la velocidad de crecimiento y la calidad estructural.

Los precursores reactivos como el acetileno proporcionan un flujo de carbono muy alto, lo que permite un crecimiento rápido. La desventaja es una mayor probabilidad de defectos y formación de subproductos. En contraste, los precursores estables como el metano ofrecen un crecimiento más lento y controlado, lo que favorece la formación de CNT altamente cristalinos y con pocos defectos.

Temperatura de síntesis

La estabilidad química del precursor dicta directamente la temperatura de proceso requerida. Esto tiene implicaciones significativas para los costos de energía y los tipos de sustratos que se pueden utilizar.

Por ejemplo, un proceso que requiere metano a 1000 °C consume mucha más energía que uno que utiliza acetileno a 700 °C.

Formación de impurezas

La principal impureza en la síntesis de CNT es el carbono amorfo, una forma desordenada y no grafítica de carbono. Los precursores que se descomponen demasiado rápido pueden depositar una capa gruesa de este material similar al hollín, que es difícil de eliminar y degrada las propiedades del producto final.

Selección del precursor adecuado para su objetivo

Su elección debe guiarse por las propiedades deseadas del material CNT final y sus limitaciones de proceso.

- Si su enfoque principal son los CNT de pared simple (SWCNT) de alta pureza: Considere usar etanol o metano a altas temperaturas, ya que estas condiciones favorecen un crecimiento más limpio con menos defectos.

- Si su enfoque principal es la producción rápida y de alto rendimiento de CNT de paredes múltiples (MWCNT): Un hidrocarburo más reactivo como el acetileno o el etileno a temperaturas moderadas es a menudo la opción más eficiente para maximizar la producción.

- Si su enfoque principal es equilibrar el costo y la calidad para la ampliación industrial: El metano a menudo se prefiere debido a su bajo costo y abundancia, a pesar de requerir una mayor entrada de energía para su descomposición.

En última instancia, dominar la síntesis de CNT comienza con la comprensión de que el precursor de carbono no es solo un ingrediente, sino una variable de control crítica para ajustar el producto final.

Tabla de resumen:

| Tipo de precursor | Ejemplos comunes | Características clave | Mejor para |

|---|---|---|---|

| Hidrocarburos (Gaseosos) | Metano ($\text{CH}_4$), Etileno ($\text{C}_2\text{H}_4$), Acetileno ($\text{C}_2\text{H}_2$) | Metano: Alta temperatura, alta calidad. Acetileno: Crecimiento rápido, impurezas más altas. | SWCNT de alta calidad (Metano) o MWCNT de alto rendimiento (Acetileno). |

| Alcoholes (Líquidos/Vapor) | Etanol ($\text{C}_2\text{H}_5\text{OH}$), Metanol ($\text{CH}_3\text{OH}$) | El grupo -OH elimina impurezas, promueve CNT de alta pureza, temperaturas moderadas. | CNT de alta pureza con menos defectos. |

| Otros (Sólidos/Líquidos) | Alcanfor, Benceno, Xileno | Requiere vaporización; utilizado en métodos de síntesis especializados. | Métodos de síntesis de nicho. |

¿Listo para optimizar su proceso de síntesis de CNT?

El precursor correcto es clave para lograr sus objetivos específicos de nanotubos de carbono, ya sea alta pureza, rendimiento rápido o escalabilidad rentable. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad, incluidos los sistemas CVD y los catalizadores, necesarios para dominar su preparación de CNT.

Permita que nuestros expertos le ayuden a seleccionar la configuración ideal para sus necesidades de investigación o producción. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos