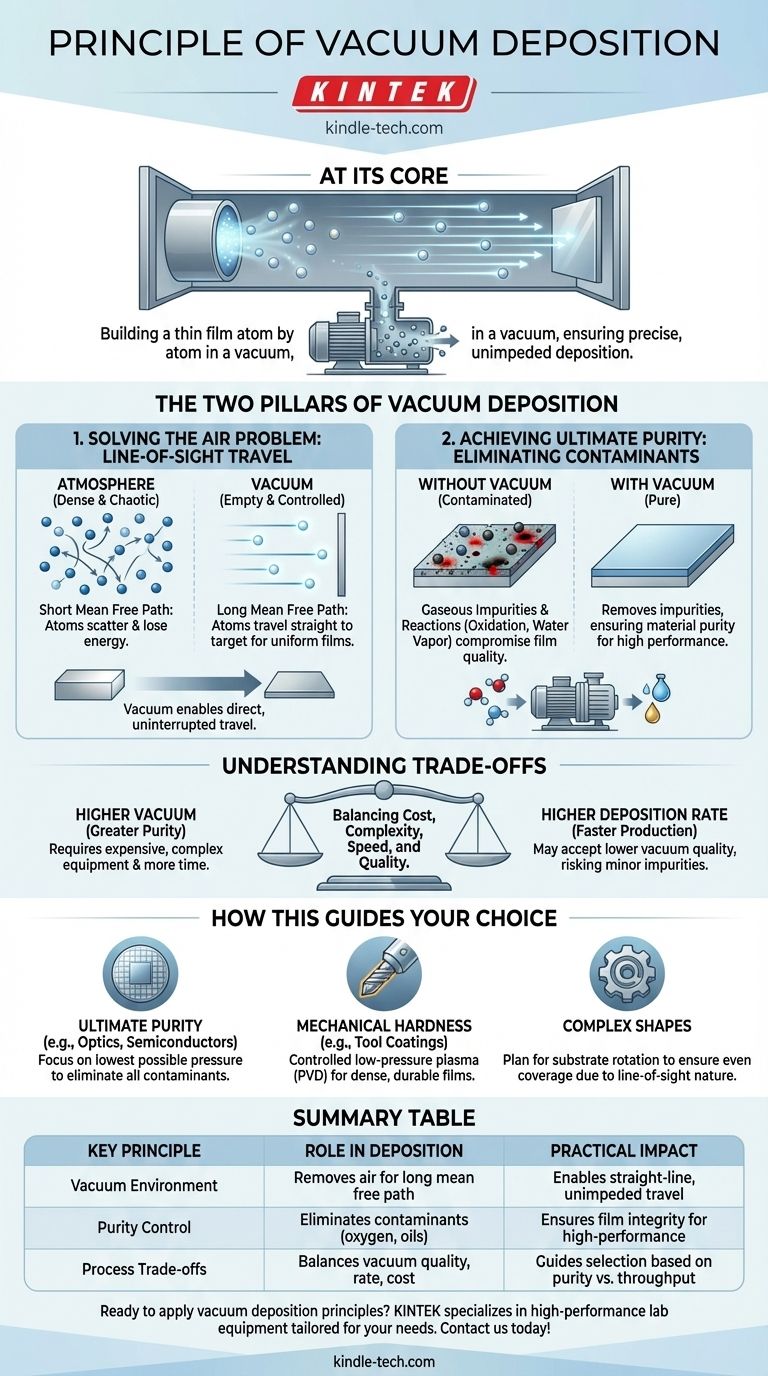

En esencia, el principio de la deposición al vacío es construir una película delgada de material sobre una superficie, átomo o molécula a la vez. Esto se logra creando un vapor del material de recubrimiento dentro de una cámara de vacío, lo que le permite viajar sin obstáculos y depositarse sobre la superficie objetivo con extrema precisión y pureza.

El vacío no es un entorno pasivo; es la solución activa a dos problemas fundamentales. Asegura que los átomos del material viajen en línea recta desde su fuente hasta el objetivo, y elimina los contaminantes transportados por el aire que de otro modo arruinarían la calidad de la película depositada.

El Problema Fundamental: El Aire se Interpone

Para comprender la deposición al vacío, primero debe comprender por qué una atmósfera normal hace imposible este proceso. El aire que nos rodea es un mar denso y caótico de partículas.

El Concepto de Trayectoria Libre Media

La trayectoria libre media es la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula. En la atmósfera, esta distancia es increíblemente corta: menos de un milímetro.

Un átomo de material de recubrimiento vaporizado a presión atmosférica colisionaría inmediatamente con miles de millones de moléculas de nitrógeno y oxígeno. Se dispersaría, perdería energía y nunca alcanzaría su objetivo.

Por Qué una Línea Recta es Crítica

La deposición al vacío se basa en una trayectoria de "línea de visión". Al eliminar prácticamente todas las moléculas de aire de una cámara, la trayectoria libre media se vuelve enorme, más larga que la cámara misma.

Esto permite que los átomos de recubrimiento vaporizados viajen en una línea recta e ininterrumpida desde la fuente directamente hasta el sustrato. Este control es lo que permite la creación de películas uniformes y diseñadas con precisión.

El Riesgo de Reacciones no Deseadas

Muchos materiales, cuando se calientan hasta el punto de vaporización, son altamente reactivos. Al aire libre, se oxidarían instantáneamente o reaccionarían con otros gases.

El vacío elimina estos gases reactivos, previniendo reacciones químicas como la oxidación. Esto asegura que la película depositada esté compuesta del material puro e intencionado, no de un compuesto químico no deseado.

El Segundo Pilar: Lograr la Pureza Definitiva

Además de permitir el viaje de las partículas, el vacío sirve como el agente de limpieza definitivo, creando un entorno libre de contaminantes que comprometerían la película.

Eliminación de Impurezas Gaseosas

Una cámara de vacío no solo elimina el aire; también elimina el vapor de agua, los aceites y otros gases traza. Estas impurezas, si están presentes, quedarían incrustadas en la película en crecimiento.

El Impacto en las Propiedades de la Película

Para aplicaciones de alto rendimiento como semiconductores, lentes ópticas o implantes médicos, incluso las impurezas microscópicas pueden ser catastróficas.

Los contaminantes pueden alterar drásticamente la conductividad eléctrica, la transparencia óptica o la resistencia mecánica de una película. Un vacío de alta calidad es la única manera de garantizar que la película cumpla con las especificaciones de rendimiento requeridas.

Comprensión de las Compensaciones

Aunque es potente, la deposición al vacío es un proceso regido por limitaciones prácticas y compensaciones de ingeniería.

Costo y Complejidad

Crear y mantener un entorno de alto vacío no es trivial. Requiere equipos costosos y complejos, incluidas cámaras robustas, múltiples tipos de bombas de vacío y manómetros sensibles. Esto añade un costo significativo y gastos operativos.

Tasa de Deposición frente a Calidad de la Película

A menudo existe una relación inversa entre la velocidad de deposición y la calidad del vacío. Lograr un vacío ultra alto (UHV) para la máxima pureza requiere una cantidad significativa de tiempo antes de que pueda comenzar el proceso de recubrimiento.

Los proyectos que requieren un alto rendimiento pueden tener que aceptar un vacío de menor calidad, equilibrando la velocidad de producción con el riesgo de impurezas menores.

No es un Proceso Único para Todos

"Deposición al vacío" es una amplia familia de técnicas, que incluye la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). El método específico, la presión de operación y el material fuente se eligen en función de las características deseadas de la película. No existe un único proceso universal.

Cómo Este Principio Guía Su Elección

Comprender el papel fundamental del vacío le permite tomar decisiones más informadas sobre sus requisitos de recubrimiento.

- Si su enfoque principal es la pureza definitiva (p. ej., semiconductores, óptica sensible): Su parámetro más crítico es lograr la presión más baja posible (un vacío de alta calidad) para eliminar todos los contaminantes.

- Si su enfoque principal es la dureza mecánica (p. ej., recubrimientos de herramientas): Un entorno de plasma controlado y de baja presión dentro del vacío, a menudo utilizado en PVD, es clave para crear una película densa y duradera.

- Si su enfoque principal es recubrir formas 3D complejas: La naturaleza de línea de visión de muchos procesos de vacío significa que debe planificar la rotación y manipulación del sustrato para garantizar una cobertura uniforme.

Al eliminar los obstáculos de la atmósfera y la contaminación, el vacío transforma el proceso de recubrimiento de un arte incontrolado a una ciencia precisa.

Tabla Resumen:

| Principio Clave | Función en la Deposición al Vacío | Impacto Práctico |

|---|---|---|

| Entorno de Vacío | Elimina las moléculas de aire para crear una trayectoria libre media larga | Permite el viaje en línea recta y sin obstáculos de los átomos de recubrimiento |

| Control de Pureza | Elimina contaminantes como oxígeno, vapor de agua y aceites | Asegura la integridad de la película para aplicaciones de alto rendimiento |

| Compensaciones del Proceso | Equilibra la calidad del vacío, la tasa de deposición y el costo | Guía la selección basada en las necesidades de pureza frente al rendimiento |

¿Listo para aplicar los principios de la deposición al vacío a los proyectos de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas de deposición al vacío adaptados para semiconductores, óptica y recubrimientos industriales. Nuestros expertos le ayudarán a seleccionar la solución adecuada para la pureza, la durabilidad o las necesidades de recubrimiento 3D complejas. Contáctenos hoy para analizar cómo podemos mejorar sus procesos de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas