En esencia, un horno de banda de malla es un sistema automatizado para el tratamiento térmico continuo. Funciona transportando piezas en una banda transportadora móvil a través de una serie de zonas de calentamiento y enfriamiento controladas con precisión. Este diseño garantiza que cada pieza reciba exactamente el mismo procesamiento térmico, lo que conduce a resultados altamente consistentes y repetibles.

La ventaja fundamental de un horno de banda de malla radica en su capacidad para transformar tratamientos térmicos complejos en un proceso de línea de producción continuo, fluido y altamente automatizado. Está diseñado para la consistencia y la eficiencia, especialmente al procesar grandes cantidades de componentes pequeños y medianos.

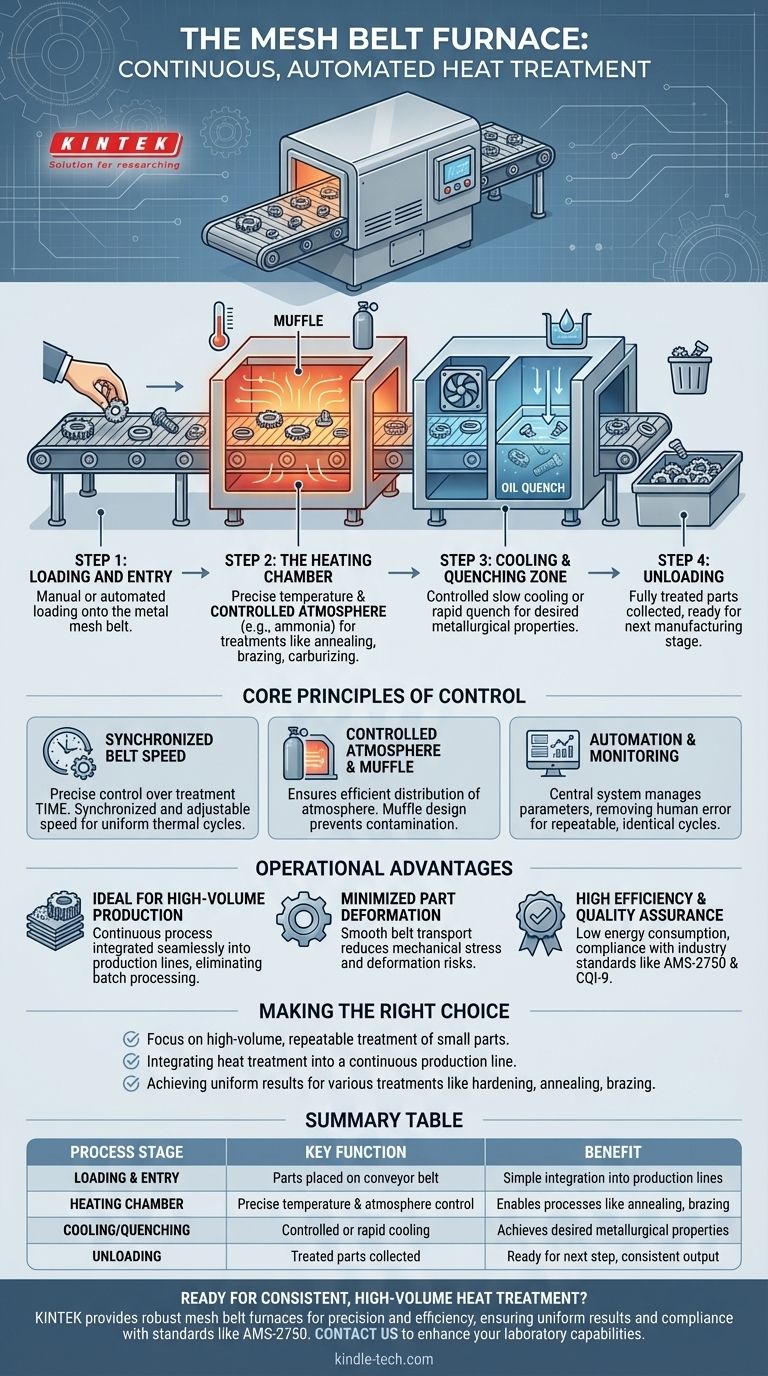

Desglosando el Proceso Continuo

El viaje de un componente a través de un horno de banda de malla es una secuencia meticulosamente controlada. Toda la operación está diseñada para ser un proceso "sin intervención manual" una vez que se completa la carga inicial.

Paso 1: Carga y Entrada

Las piezas se colocan en la banda transportadora de malla metálica en la parte delantera del horno. Este es uno de los pocos puntos donde se requiere intervención manual, ya que los operadores cargan los componentes que necesitan tratamiento.

Paso 2: La Cámara de Calentamiento

La banda mueve las piezas desde el área de carga directamente a la cámara de calentamiento, a menudo una cámara interna protectora llamada muffle (cámara de contención). Aquí, las piezas se llevan a una temperatura específica requerida para el tratamiento deseado, como recocido, endurecimiento o soldadura fuerte (brazing).

Esta cámara se llena con una atmósfera controlada, como gas amoníaco, para facilitar procesos termoquímicos específicos como la cementación o para prevenir la oxidación durante el calentamiento.

Paso 3: La Zona de Enfriamiento y Temple

Después de pasar una cantidad precisa de tiempo al calor, las piezas se transportan a una zona de enfriamiento. Este enfriamiento puede ser un proceso lento y controlado o un temple rápido, a menudo en aceite, dependiendo de las propiedades metalúrgicas requeridas en el producto final.

Paso 4: Descarga

Las piezas completamente tratadas salen por el extremo posterior del horno sobre la banda transportadora. Luego se recogen, ya sea manualmente o mediante un sistema automatizado, listas para la siguiente etapa de fabricación.

Los Principios Fundamentales del Control y la Consistencia

La eficacia de un horno de banda de malla proviene de su control preciso sobre las tres variables críticas del tratamiento térmico: tiempo, temperatura y atmósfera.

Velocidad de Banda Sincronizada

La velocidad de la banda es el control principal del tiempo de tratamiento. Está totalmente sincronizada y es ampliamente ajustable, lo que permite a los operadores dictar con precisión cuánto tiempo pasa una pieza en cada zona de calentamiento y enfriamiento. Esto asegura que cada componente reciba el ciclo térmico idéntico.

Atmósfera Controlada y Diseño del Muffle

El muffle del horno es un componente crítico que contiene la atmósfera controlada. Está soportado por elementos cerámicos para garantizar una larga vida útil y prevenir la contaminación. Este diseño permite una distribución de atmósfera altamente eficiente, lo cual es esencial para resultados uniformes en procesos como la carbonitruración.

Automatización y Monitoreo

Toda la línea tecnológica suele estar automatizada y monitoreada por un sistema de control central. Este sistema gestiona la velocidad de la banda, los perfiles de temperatura y la composición de la atmósfera, eliminando el riesgo de error humano y asegurando que cada ciclo sea idéntico y repetible.

Comprender las Ventajas Operativas

El diseño de un horno de banda de malla proporciona varias ventajas clave que lo convierten en una opción preferida para entornos de fabricación específicos.

Ideal para Producción de Alto Volumen

La naturaleza continua del proceso lo hace perfectamente adecuado para tratar grandes cantidades de elementos pequeños. Se integra perfectamente en las líneas de producción, eliminando el procesamiento por lotes de otros tipos de hornos.

Deformación Mínima de las Piezas

Debido a que las piezas son transportadas suavemente sobre una banda, el riesgo de estrés mecánico y deformación se reduce significativamente en comparación con otros métodos de manipulación. Una circulación eficiente del aceite de temple también ayuda a minimizar el choque térmico.

Alta Eficiencia y Garantía de Calidad

Estos hornos están diseñados para un bajo consumo de energía y están construidos para cumplir con estándares industriales estrictos como AMS-2750 (pirometría) y CQI-9 (evaluación del sistema de tratamiento térmico). Esto asegura un alto nivel de control de calidad y fiabilidad del proceso.

Tomar la Decisión Correcta para su Objetivo

Para determinar si este proceso se ajusta a sus necesidades, considere su objetivo operativo principal.

- Si su enfoque principal es el tratamiento repetible y de gran volumen de piezas pequeñas: El proceso continuo y automatizado del horno proporciona una consistencia inigualable a escala.

- Si su enfoque principal es integrar el tratamiento térmico en una línea de producción continua: Este horno está diseñado para eliminar el procesamiento por lotes y optimizar su flujo de trabajo.

- Si su enfoque principal es lograr resultados uniformes para diversos tratamientos como endurecimiento, recocido o soldadura fuerte: El control preciso sobre el tiempo, la temperatura y la atmósfera lo convierte en una solución altamente versátil y fiable.

En última instancia, el horno de banda de malla es una herramienta poderosa para lograr resultados metalúrgicos uniformes en un entorno de fabricación de gran volumen.

Tabla Resumen:

| Etapa del Proceso | Función Clave | Beneficio |

|---|---|---|

| Carga y Entrada | Piezas colocadas en la banda transportadora | Integración sencilla en las líneas de producción |

| Cámara de Calentamiento | Control preciso de la temperatura en una atmósfera controlada | Permite procesos como recocido, soldadura fuerte y cementación |

| Enfriamiento/Temple | Enfriamiento controlado o rápido (p. ej., temple en aceite) | Logra las propiedades metalúrgicas deseadas |

| Descarga | Se recogen las piezas tratadas | Listo para el siguiente paso de fabricación, asegura una producción consistente |

¿Listo para integrar un tratamiento térmico consistente y de gran volumen en su línea de producción? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando hornos de banda de malla robustos diseñados para la precisión y la eficiencia. Nuestras soluciones ayudan a los laboratorios a lograr resultados uniformes en procesos como el endurecimiento y el recocido, asegurando el cumplimiento de estándares como AMS-2750. Contáctenos hoy para discutir cómo nuestro equipo puede mejorar las capacidades y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías