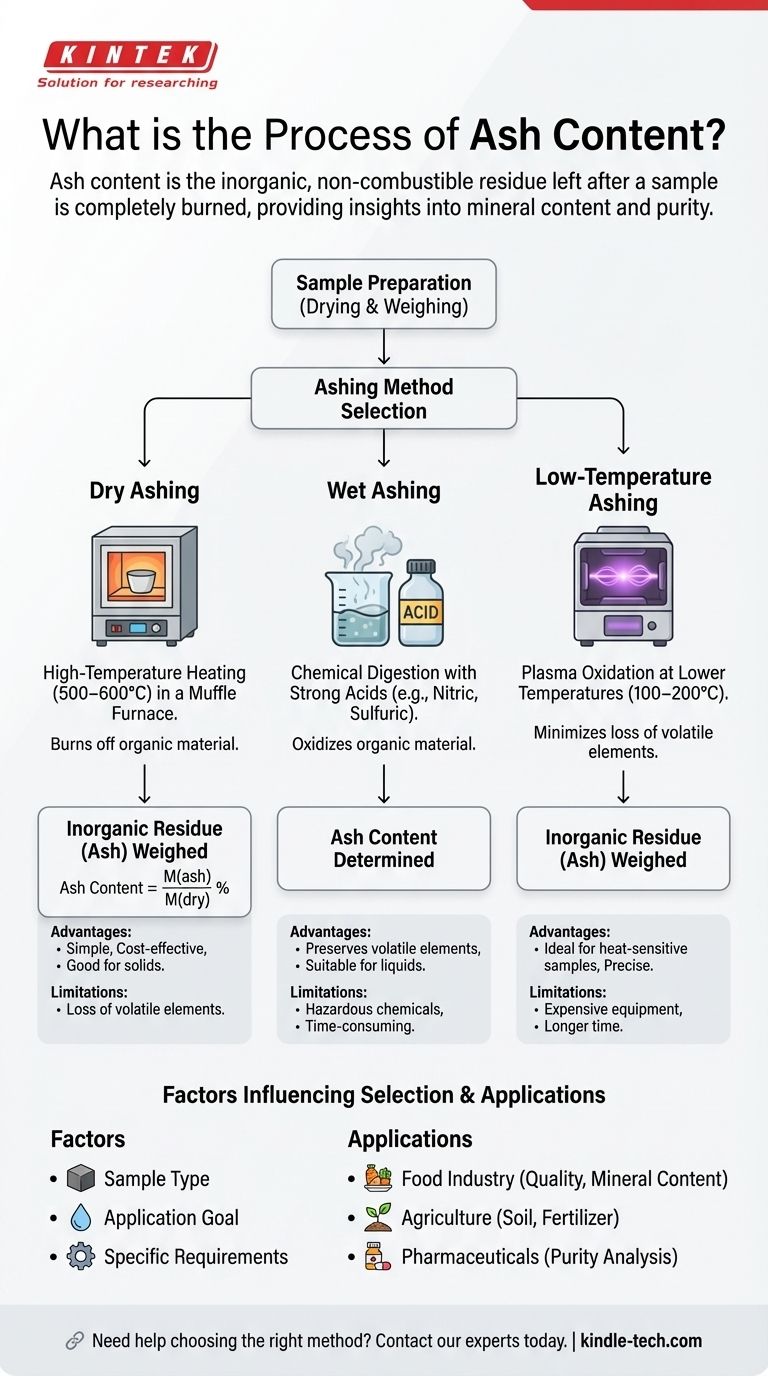

El proceso de determinación del contenido de cenizas implica la medición del material inorgánico no combustible en una muestra, típicamente productos alimenticios. Los métodos más comunes para este análisis son la calcinación en seco, la calcinación en húmedo y la calcinación a baja temperatura. La elección del método depende del tipo de muestra, la aplicación y los requisitos específicos. La calcinación en seco, el método más utilizado, implica calentar la muestra en un horno para quemar el material orgánico, dejando residuos inorgánicos (cenizas). El contenido de cenizas se calcula utilizando la fórmula: Contenido de cenizas = M(cenizas)/M(seco) %, donde M(cenizas) es el peso de la muestra después de la calcinación y M(seco) es el peso antes de la calcinación. La calcinación en húmedo utiliza digestión química, mientras que la calcinación a baja temperatura emplea oxidación por plasma. La selección del método es crítica y depende de los objetivos del análisis y las características de la muestra.

Puntos clave explicados:

-

Definición de Contenido de Cenizas:

- El contenido de cenizas se refiere al residuo inorgánico no combustible que queda después de que una muestra se quema completamente. Este residuo típicamente consiste en óxidos de elementos inorgánicos presentes en la muestra original.

- Es un parámetro crítico en el análisis de alimentos, ya que proporciona información sobre el contenido mineral y la pureza del producto.

-

Métodos para la Determinación del Contenido de Cenizas:

-

Calcinación en Seco:

- El método más común, que implica calentar la muestra en un horno de mufla a altas temperaturas (500–600°C) para quemar el material orgánico.

- El residuo inorgánico restante (cenizas) se pesa para determinar el contenido de cenizas.

- Fórmula: Contenido de cenizas = M(cenizas)/M(seco) %, donde M(cenizas) es el peso después de la calcinación y M(seco) es el peso antes de la calcinación.

-

Calcinación en Húmedo:

- Implica digerir la muestra con ácidos fuertes (p. ej., ácido nítrico o ácido sulfúrico) para oxidar el material orgánico.

- Adecuado para muestras que pueden volatilizarse a altas temperaturas o que contienen elementos que forman compuestos volátiles.

-

Calcinación a Baja Temperatura:

- Utiliza oxidación por plasma a temperaturas más bajas (100–200°C) para minimizar la pérdida de elementos volátiles.

- Ideal para muestras sensibles al calor o aquellas que requieren un análisis mineral preciso.

-

Calcinación en Seco:

-

Factores que Influyen en la Selección del Método:

- Tipo de Muestra: Las propiedades físicas y químicas de la muestra determinan el método más adecuado. Por ejemplo, la calcinación en seco es ideal para muestras de alimentos sólidos, mientras que la calcinación en húmedo es mejor para muestras líquidas o sensibles al calor.

- Aplicación: El propósito del análisis (p. ej., cumplimiento normativo, control de calidad o investigación) influye en la elección del método.

- Especificaciones: Los requisitos analíticos específicos, como la necesidad de preservar elementos volátiles o lograr una alta precisión, guían la selección.

-

Proceso de Calcinación en Seco:

- Preparación de la Muestra: La muestra se seca para eliminar la humedad y se pesa con precisión.

- Combustión: La muestra se coloca en un crisol y se calienta en un horno de mufla hasta que todo el material orgánico se quema.

- Enfriamiento y Pesaje: El crisol se enfría en un desecador para evitar la absorción de humedad, y las cenizas se pesan.

- Cálculo: El contenido de cenizas se calcula utilizando la fórmula mencionada anteriormente.

-

Ventajas y Limitaciones de Cada Método:

-

Calcinación en Seco:

- Ventajas: Sencillo, rentable y adecuado para la mayoría de las muestras sólidas.

- Limitaciones: Puede provocar la pérdida de elementos volátiles y no es adecuado para muestras sensibles al calor.

-

Calcinación en Húmedo:

- Ventajas: Preserva los elementos volátiles y es adecuado para muestras líquidas.

- Limitaciones: Requiere productos químicos peligrosos y consume más tiempo.

-

Calcinación a Baja Temperatura:

- Ventajas: Minimiza la pérdida de elementos volátiles y es ideal para muestras sensibles al calor.

- Limitaciones: Equipo costoso y tiempos de procesamiento más largos.

-

Calcinación en Seco:

-

Aplicaciones del Análisis de Contenido de Cenizas:

- Industria Alimentaria: Determina el contenido mineral, evalúa la calidad del producto y asegura el cumplimiento de las normas regulatorias.

- Agricultura: Evalúa la composición del suelo y los fertilizantes.

- Farmacéutica: Analiza la pureza de las materias primas y los productos terminados.

Al comprender estos puntos clave, un comprador de equipos o consumibles para el análisis del contenido de cenizas puede tomar decisiones informadas sobre los métodos y herramientas más adecuados para sus necesidades específicas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Residuo inorgánico no combustible que queda después de quemar una muestra. |

| Métodos Comunes | Calcinación en seco, calcinación en húmedo, calcinación a baja temperatura. |

| Calcinación en Seco | Calentamiento a alta temperatura (500–600°C) en un horno de mufla. |

| Calcinación en Húmedo | Digestión química utilizando ácidos fuertes. |

| Calcinación a Baja Temperatura | Oxidación por plasma a 100–200°C. |

| Aplicaciones | Industria alimentaria, agricultura, farmacéutica. |

| Factores Clave | Tipo de muestra, aplicación y requisitos analíticos. |

¿Necesita ayuda para elegir el método adecuado para el análisis del contenido de cenizas? ¡Contacte hoy mismo a nuestros expertos!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la seguridad en el laboratorio con respecto al calor? Una guía completa para prevenir quemaduras e incendios

- ¿Qué es un horno utilizado en un laboratorio de química? Una guía para la transformación de materiales a alta temperatura

- ¿Qué tan caliente puede llegar a estar el metal? Desde puntos de fusión hasta temperaturas de plasma

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cuál es la construcción y el funcionamiento de un horno de mufla? Una guía para un calentamiento preciso y libre de contaminantes