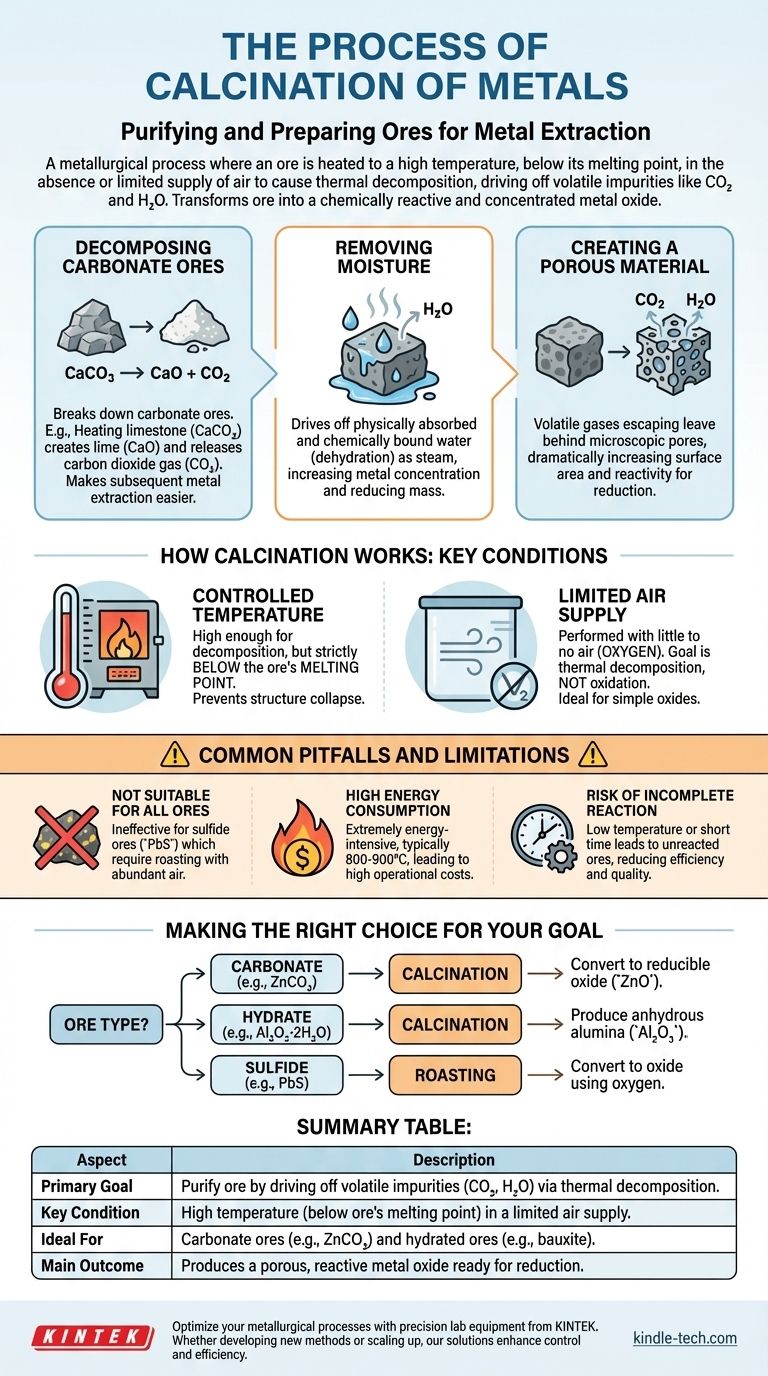

En términos sencillos, la calcinación es un proceso metalúrgico en el que un mineral se calienta a una temperatura alta, por debajo de su punto de fusión, en ausencia o con un suministro muy limitado de aire. El propósito principal no es fundir el mineral, sino provocar su descomposición térmica, eliminando impurezas volátiles como el dióxido de carbono y el agua. Esto purifica y prepara el mineral para la siguiente etapa de extracción del metal.

La función principal de la calcinación es transformar un mineral en una forma químicamente más reactiva y concentrada, típicamente un óxido metálico. Al eliminar los componentes volátiles no deseados, hace que el proceso posterior de reducción del mineral a metal puro sea significativamente más eficiente.

El propósito central de la calcinación

La calcinación es fundamentalmente un paso preparatorio. No extrae el metal en sí, sino que hace que el mineral sea más adecuado para la extracción al alterar su estructura química y física.

Descomposición de minerales carbonatados

Muchos metales importantes, como el zinc y el calcio, se encuentran en la naturaleza como minerales carbonatados. La calcinación descompone estos.

Por ejemplo, calentar piedra caliza (carbonato de calcio, CaCO3) crea cal (óxido de calcio, CaO) y libera gas dióxido de carbono (CO2). Es mucho más fácil extraer metal de un óxido que de un carbonato.

Eliminación de la humedad

Los minerales extraídos de la tierra a menudo contienen cantidades significativas de agua, tanto absorbida físicamente como químicamente ligada (hidratos).

Calentar el mineral durante la calcinación elimina esta agua en forma de vapor. Este proceso, conocido como deshidratación, aumenta la concentración del metal dentro del mineral, reduciendo la masa total que debe procesarse posteriormente.

Creación de un material poroso

Un beneficio crítico, a menudo pasado por alto, de la calcinación es el cambio en la estructura física del mineral.

A medida que las sustancias volátiles como el CO2 y el H2O escapan como gases, dejan atrás poros y canales microscópicos. Esto hace que el material sólido resultante sea mucho más poroso, aumentando drásticamente su área superficial y haciéndolo más reactivo para el paso de reducción posterior.

Cómo funciona la calcinación: condiciones clave

El éxito de la calcinación depende totalmente de mantener un control preciso sobre dos variables clave: la temperatura y la atmósfera.

Temperatura controlada

La temperatura debe ser lo suficientemente alta como para iniciar las reacciones de descomposición deseadas, pero debe permanecer estrictamente por debajo del punto de fusión del mineral.

Si el mineral se fundiera, su estructura colapsaría, atrapando impurezas y reduciendo el área superficial, lo que anularía el propósito principal del proceso.

Suministro de aire limitado

La calcinación se realiza intencionalmente con poco o ningún aire (oxígeno). Esta es una distinción crítica de un proceso similar llamado tostación.

El objetivo es descomponer el compuesto únicamente por calor, no oxidarlo. Prevenir la oxidación asegura que el mineral se convierta en un óxido simple, que es el material de partida ideal para la reducción.

Errores comunes y limitaciones

Aunque es eficaz, la calcinación no es una solución universal y tiene requisitos y desventajas específicos que deben gestionarse.

No apto para todos los minerales

La calcinación está diseñada específicamente para minerales carbonatados e hidratados.

Es ineficaz para los minerales sulfurados (como el sulfuro de plomo, PbS). Estos requieren tostación, un proceso que implica calentar en abundancia de aire para convertir el sulfuro en un óxido.

Alto consumo de energía

Calentar grandes cantidades de mineral a temperaturas que a menudo superan los 800-900 °C es un proceso extremadamente intensivo en energía.

Esto conlleva importantes costes operativos y una considerable huella medioambiental, que son factores importantes en la viabilidad económica de una operación minera.

Riesgo de reacción incompleta

Si la temperatura es demasiado baja o el tiempo de calentamiento es demasiado corto, la reacción de descomposición puede no completarse.

Esto deja carbonatos o hidratos sin reaccionar en el producto final, lo que reduce la eficiencia de la etapa de extracción posterior y potencialmente contamina el metal final.

Tomar la decisión correcta para su objetivo

Seleccionar el tratamiento térmico correcto es la primera decisión crítica en el diseño de un flujo de trabajo metalúrgico eficiente.

- Si su mineral principal es un carbonato (p. ej., smithsonita,

ZnCO3): La calcinación es el paso esencial para convertirlo en un óxido metálico más fácilmente reducible (ZnO). - Si su mineral principal es un hidrato (p. ej., bauxita,

Al2O3·2H2O): La calcinación se utiliza para eliminar el agua químicamente ligada y producir alúmina anhidra (Al2O3). - Si su mineral principal es un sulfuro (p. ej., galena,

PbS): Debe utilizar la tostación, no la calcinación, para convertir el mineral en un óxido haciéndolo reaccionar con oxígeno.

En última instancia, comprender la calcinación es clave para apreciar cómo los minerales crudos e impuros se preparan metódicamente para una extracción de metales eficiente.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo principal | Purificar el mineral eliminando impurezas volátiles (CO₂, H₂O) mediante descomposición térmica. |

| Condición clave | Temperatura alta (por debajo del punto de fusión del mineral) en un suministro de aire limitado. |

| Ideal para | Minerales carbonatados (p. ej., ZnCO₃) y minerales hidratados (p. ej., bauxita). |

| Resultado principal | Produce un óxido metálico poroso y reactivo listo para la reducción. |

Optimice sus procesos metalúrgicos con equipos de laboratorio de precisión de KINTEK.

Ya sea que esté desarrollando un nuevo método de extracción o aumentando la producción, las herramientas adecuadas son críticas para controlar la temperatura y la atmósfera durante pasos como la calcinación. KINTEK se especializa en hornos de alta temperatura y equipos de laboratorio diseñados para la fiabilidad y la precisión, ayudando a laboratorios y operaciones mineras a lograr resultados eficientes y consistentes.

Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de contacto para analizar cómo nuestras soluciones pueden mejorar su flujo de trabajo de extracción de metales y sus resultados.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales