En resumen, la precipitación por deposición es un término general para cualquier proceso en el que se forma, o "precipita", un material sólido sobre una superficie a partir de un medio circundante como un gas, plasma o solución. Se conoce más comúnmente como deposición de películas delgadas, un proceso fundamental en la fabricación de productos electrónicos, ópticos y materiales avanzados. El principio central implica la generación de átomos o moléculas de un material deseado y el control preciso de su condensación o reacción sobre un objeto objetivo, llamado sustrato.

En esencia, todo proceso de deposición sigue la misma secuencia fundamental: un material se convierte en un estado móvil (como un vapor), se transporta a una superficie y luego se convierte de nuevo en una película sólida bajo condiciones controladas. El método específico utilizado para lograr esta secuencia define la técnica y sus capacidades únicas.

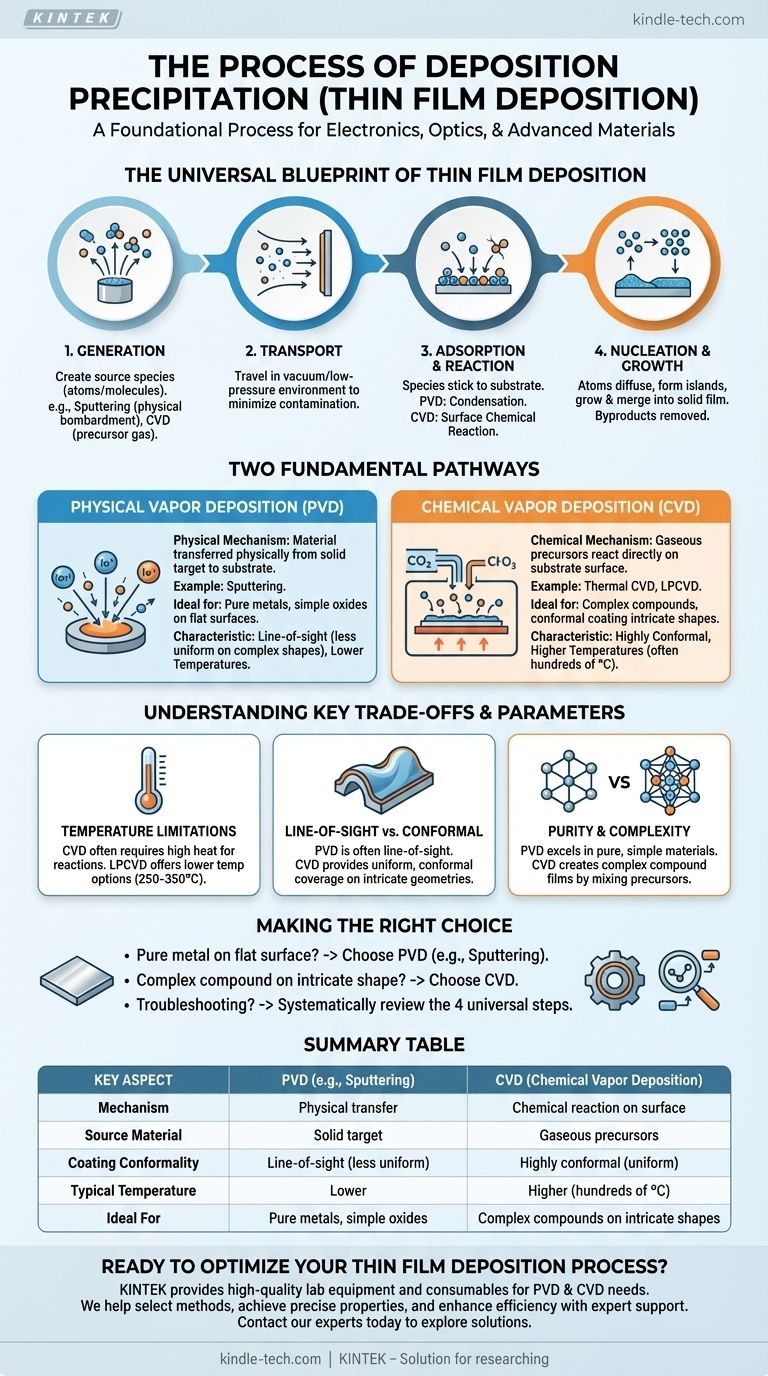

El plan universal de la deposición de películas delgadas

Si bien las técnicas específicas varían, casi todos los procesos de deposición se pueden dividir en cuatro pasos esenciales y cronológicos. Comprender este plan universal es la clave para desmitificar cómo se fabrican las películas delgadas.

Paso 1: Generación de las especies de deposición

El primer paso es crear una fuente de átomos o moléculas que formarán la película. Esta es la distinción principal entre las diferentes familias de deposición.

Por ejemplo, en la pulverización catódica, un proceso físico, iones de alta energía (como el argón) bombardean un "blanco" sólido del material deseado, desprendiendo físicamente los átomos y eyectándolos a la cámara.

En la Deposición Química de Vapor (CVD), la fuente es un gas precursor. Este compuesto volátil se introduce en la cámara, transportando los elementos necesarios en estado gaseoso.

Paso 2: Transporte al sustrato

Una vez generados, estos átomos o moléculas deben viajar desde su fuente hasta el sustrato donde crecerá la película.

Este transporte suele ocurrir en un ambiente de vacío o de baja presión controlada. Esto minimiza la contaminación de gases de fondo no deseados y controla la trayectoria que siguen las especies hasta el sustrato.

Paso 3: Adsorción y reacción superficial

Cuando las especies llegan al sustrato, deben adherirse a la superficie en un proceso llamado adsorción.

En procesos puramente físicos, esto es esencialmente condensación. En procesos químicos como el CVD, esta es una etapa crítica donde las moléculas precursoras adsorbidas reaccionan, a menudo desencadenadas por la alta temperatura del sustrato.

Paso 4: Nucleación, crecimiento y eliminación de subproductos

Los átomos adsorbidos no forman una película perfecta instantáneamente. Se difunden por la superficie, encuentran sitios estables y forman pequeñas islas en un proceso llamado nucleación.

Estas islas luego crecen y se fusionan para formar una película sólida continua. En los procesos químicos, este paso también implica la desorción de cualquier subproducto gaseoso de las reacciones superficiales, que luego se bombean fuera de la cámara.

Dos vías fundamentales: Física vs. Química

Los cuatro pasos anteriores son universales, pero los métodos utilizados para lograrlos generalmente se dividen en dos categorías principales.

Deposición Física de Vapor (PVD)

Las técnicas PVD utilizan mecanismos físicos para transferir material. La pulverización catódica es un ejemplo clásico. El material que se deposita comienza como un sólido, se convierte en vapor por medios físicos (bombardeo) y se condensa de nuevo en un sólido sobre el sustrato.

Deposición Química de Vapor (CVD)

Las técnicas CVD utilizan la química para construir la película. Los precursores gaseosos experimentan reacciones químicas directamente en la superficie del sustrato, dejando una película sólida como producto no volátil. El material de la película final es diferente de los gases iniciales.

Comprensión de las compensaciones y los parámetros clave

La elección entre los métodos de deposición está impulsada por el resultado deseado, y el éxito depende de un control preciso sobre varias variables. No existe un método "mejor" único, solo el adecuado para una aplicación específica.

Limitaciones de temperatura

Los procesos CVD a menudo requieren altas temperaturas (cientos de grados Celsius) para impulsar las reacciones químicas necesarias. Esto puede hacerlos inadecuados para sustratos sensibles al calor. El CVD de baja presión (LPCVD) es una variación que opera a temperaturas más bajas (250-350 °C), lo que lo hace más económico y versátil.

Recubrimientos de línea de visión vs. conformes

Muchos procesos PVD como la pulverización catódica son de "línea de visión", lo que significa que recubren superficies que están directamente expuestas a la fuente. Esto dificulta el recubrimiento uniforme de formas tridimensionales complejas. Los procesos CVD, que dependen de un gas, a menudo pueden producir recubrimientos altamente conformes que cubren uniformemente geometrías intrincadas.

Pureza y complejidad

El PVD suele ser excelente para depositar materiales muy puros y simples como metales u óxidos básicos. El CVD sobresale en la creación de materiales compuestos complejos (como nitruro de silicio o carburo de titanio) mezclando cuidadosamente diferentes gases precursores.

Tomar la decisión correcta para su objetivo

Comprender el proceso central le permite evaluar qué técnica es adecuada para un objetivo determinado.

- Si su objetivo principal es depositar un metal puro sobre una superficie plana: Un proceso físico como la pulverización catódica suele ser una opción directa y eficaz.

- Si su objetivo principal es crear una película compuesta uniforme y compleja sobre una forma intrincada: Un proceso químico como el CVD es probablemente el enfoque superior.

- Si está solucionando un problema en un proceso de deposición: Revise sistemáticamente los cuatro pasos universales (generación, transporte, adsorción/reacción y crecimiento) para aislar la posible fuente del problema.

Al comprender estos principios fundamentales, puede analizar, comparar y controlar eficazmente prácticamente cualquier proceso de deposición de películas delgadas.

Tabla resumen:

| Aspecto clave | PVD (por ejemplo, pulverización catódica) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo | Transferencia física (por ejemplo, bombardeo) | Reacción química en la superficie del sustrato |

| Material fuente | Blanco sólido | Precursores gaseosos |

| Conformidad del recubrimiento | Línea de visión (menos uniforme en formas complejas) | Altamente conforme (uniforme en geometrías complejas) |

| Temperatura típica | Más baja | Más alta (a menudo cientos de °C) |

| Ideal para | Metales puros, óxidos simples en superficies planas | Compuestos complejos (por ejemplo, nitruro de silicio) en formas intrincadas |

¿Listo para optimizar su proceso de deposición de películas delgadas?

Ya sea que esté desarrollando productos electrónicos avanzados, recubrimientos ópticos o materiales especializados, elegir la técnica de deposición adecuada es fundamental para el rendimiento y el rendimiento. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de deposición, desde blancos de pulverización catódica para PVD hasta gases precursores para CVD.

Le ayudamos a:

- Seleccionar el método ideal (PVD o CVD) para su sustrato y aplicación.

- Lograr propiedades de película precisas, desde la pureza hasta la conformidad.

- Mejorar la eficiencia del proceso con equipos confiables y soporte experto.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para explorar cómo las soluciones de KINTEK pueden avanzar en sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas