En esencia, la fusión por inducción es un proceso metalúrgico que utiliza los principios de la inducción electromagnética para calentar y fundir metal sin ningún contacto directo con una fuente de calor. Una corriente alterna (CA) pasa a través de una bobina de cobre, generando un potente campo magnético que induce corrientes eléctricas dentro del propio metal, lo que hace que se caliente rápidamente y se licúe de adentro hacia afuera.

El mecanismo central de la fusión por inducción es la conversión electrotérmica. Transforma la energía eléctrica en un campo magnético, que a su vez induce corrientes eléctricas internas (corrientes de Foucault) en el metal, generando un calor intenso a través de la propia resistencia eléctrica del metal.

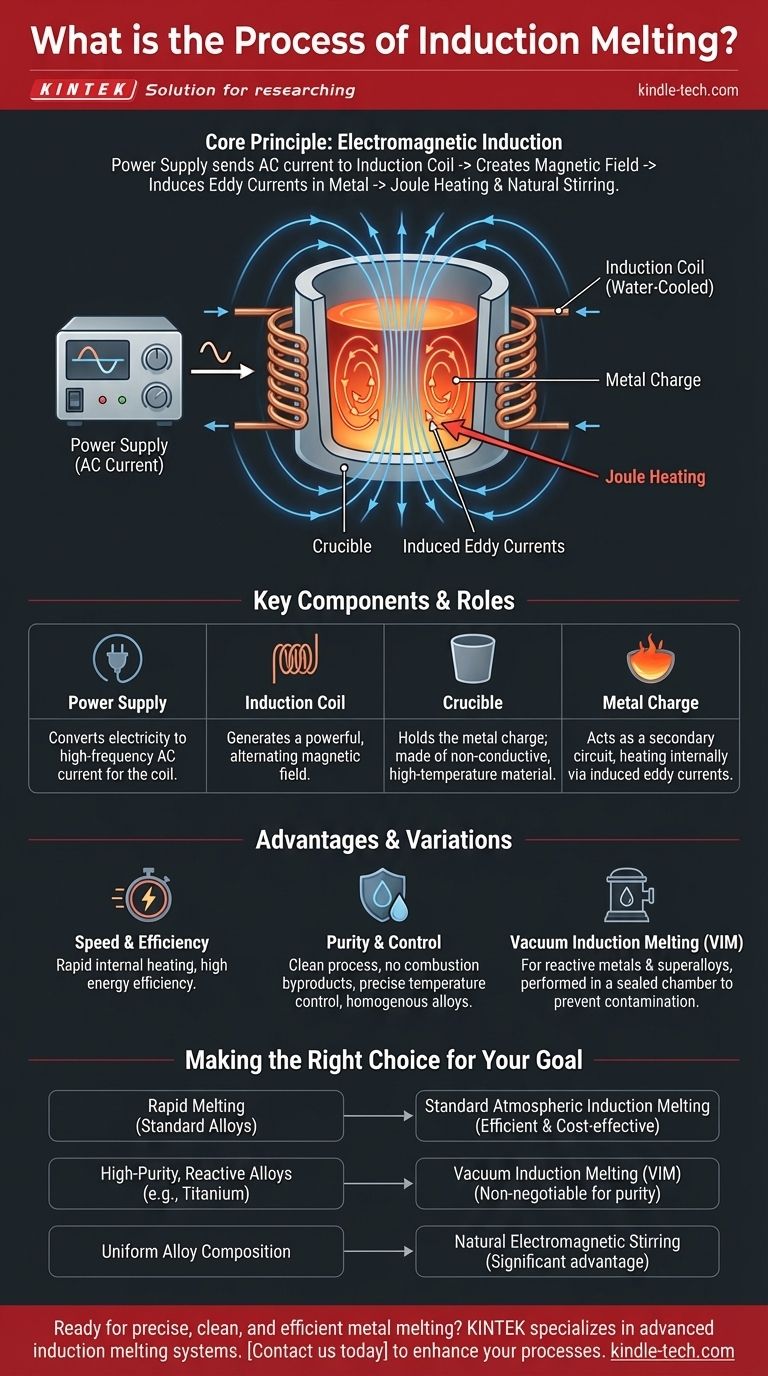

El principio fundamental: la inducción electromagnética en acción

La fusión por inducción opera sobre los mismos principios fundamentales que un transformador eléctrico. El sistema está diseñado para convertir la pieza de metal que se desea fundir en una parte activa del circuito eléctrico.

La fuente de alimentación y la bobina

El proceso comienza con una fuente de alimentación de alta frecuencia que envía una potente corriente alterna a través de una bobina de varias vueltas, que generalmente está hecha de tubos de cobre refrigerados por agua. Esta bobina de inducción actúa como el devanado primario de un transformador.

Creación del campo magnético

A medida que la corriente alterna fluye a través de la bobina, genera un campo magnético fuerte y que se invierte rápidamente en el espacio dentro y alrededor de la bobina. El metal a fundir, conocido como la carga, se coloca dentro de un crisol situado dentro de esta bobina.

Inducción de corrientes de Foucault en el metal

Este potente campo magnético penetra la carga metálica. Según la Ley de Inducción de Faraday, el campo magnético cambiante induce corrientes eléctricas circulantes dentro del metal conductor. Estas se conocen como corrientes de Foucault. La carga metálica se convierte efectivamente en un devanado secundario en cortocircuito del transformador.

Generación de calor mediante el calentamiento Joule

Las corrientes de Foucault inducidas fluyen contra la resistencia eléctrica inherente del metal. Esta resistencia al flujo de corriente genera un calor inmenso, un fenómeno conocido como calentamiento Joule. Debido a que este calor se genera dentro del propio metal, el proceso es increíblemente rápido y eficiente.

El efecto de agitación natural

Un beneficio clave de este proceso es la fuerza electromagnética creada por las corrientes de Foucault. Esta fuerza provoca una vigorosa acción de agitación dentro del baño de metal fundido, promoviendo la homogeneidad química y una temperatura uniforme en toda la masa fundida.

Comprendiendo los componentes clave

Un horno de inducción típico es un sistema limpio y relativamente simple, que consta de tres componentes principales que trabajan en conjunto.

La fuente de alimentación

Una fuente de alimentación de estado sólido moderna convierte la electricidad de la red en la corriente alterna de alta amperaje y frecuencia media a alta requerida para el proceso. La frecuencia es una variable crítica que se puede ajustar según el tipo de metal y el tamaño de la masa fundida.

La bobina de inducción

Esta es la bobina de cobre diseñada que genera el campo magnético. Casi siempre es hueca para permitir la refrigeración continua por agua, lo que evita que la propia bobina se funda debido al inmenso calor radiante de la carga fundida.

El crisol

El crisol es el recipiente refractario que contiene la carga metálica. Debe estar hecho de un material, como cerámica o grafito, que pueda soportar temperaturas extremas y que no sea conductor, para que no se caliente por el campo magnético.

Ventajas y variaciones del proceso

Aunque es altamente eficiente, la elección de la fusión por inducción y su configuración específica depende del resultado deseado, particularmente en lo que respecta a la pureza del metal.

Ventaja: Velocidad y eficiencia

El calor se genera directamente dentro del material, lo que lleva a ciclos de fusión muy rápidos y una alta eficiencia energética en comparación con los métodos que dependen de la combustión externa o elementos calefactores.

Ventaja: Pureza y control

Sin subproductos de combustión, la fusión por inducción es un proceso excepcionalmente limpio. Este control preciso sobre la temperatura y la acción de agitación inherente lo hacen ideal para producir aleaciones homogéneas de alta calidad.

Variación del proceso: Fusión por inducción al vacío (VIM)

Para metales altamente reactivos y superaleaciones que se oxidan fácilmente o reaccionan con el nitrógeno del aire, todo el proceso se puede realizar en una cámara hermética y sellada al vacío. Este proceso, conocido como Fusión por Inducción al Vacío (VIM), previene la contaminación y es esencial para producir los materiales de ultra alta pureza utilizados en aplicaciones aeroespaciales y médicas.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso de inducción correcto es fundamental para lograr su objetivo metalúrgico específico.

- Si su enfoque principal es la fusión rápida de metales ferrosos y no ferrosos estándar: La fusión por inducción atmosférica estándar es la opción más eficiente y rentable.

- Si su enfoque principal es la creación de aleaciones reactivas de alta pureza (como titanio o superaleaciones a base de níquel): La fusión por inducción al vacío (VIM) es innegociable para prevenir la contaminación atmosférica.

- Si su enfoque principal es lograr una composición de aleación altamente uniforme: La acción de agitación electromagnética natural de cualquier proceso de fusión por inducción proporciona una ventaja significativa sobre los métodos de horno estáticos.

Al comprender estos principios fundamentales, puede aprovechar la fusión por inducción para lograr un control preciso, limpio y eficiente sobre su proceso metalúrgico.

Tabla resumen:

| Componente | Función en el proceso |

|---|---|

| Fuente de alimentación | Convierte la electricidad en corriente alterna de alta frecuencia para la bobina. |

| Bobina de inducción | Genera un potente campo magnético alterno. |

| Crisol | Contiene la carga metálica; hecho de material no conductor y de alta temperatura. |

| Carga metálica | Actúa como un circuito secundario, calentándose internamente mediante corrientes de Foucault inducidas. |

¿Listo para lograr una fusión de metales precisa, limpia y eficiente?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción diseñados para un rendimiento superior. Ya sea que trabaje con aleaciones estándar o metales reactivos de alta pureza, nuestras soluciones ofrecen la velocidad, el control y la pureza que su laboratorio exige.

Contáctenos hoy para discutir cómo nuestra tecnología de fusión por inducción puede mejorar sus procesos metalúrgicos y cumplir con sus objetivos específicos de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza