En esencia, la deposición química de vapor a baja presión (LPCVD) es un proceso de fabricación utilizado para crear películas sólidas delgadas excepcionalmente puras y uniformes sobre un sustrato. Lo logra introduciendo gases precursores reactivos en una cámara calentada a una presión muy baja. El calor hace que estos gases se descompongan y reaccionen en la superficie del sustrato, construyendo la película capa atómica por capa atómica, mientras que la baja presión asegura que los gases recubran la superficie de manera uniforme.

La ventaja fundamental de la LPCVD no se trata solo de crear una película delgada; se trata de lograr un control inigualable. Al reducir significativamente la presión de la cámara, el proceso obliga a que las reacciones químicas ocurran en la superficie del sustrato en lugar de en el gas, lo que resulta en películas excepcionalmente uniformes y puras, incluso en estructuras 3D complejas.

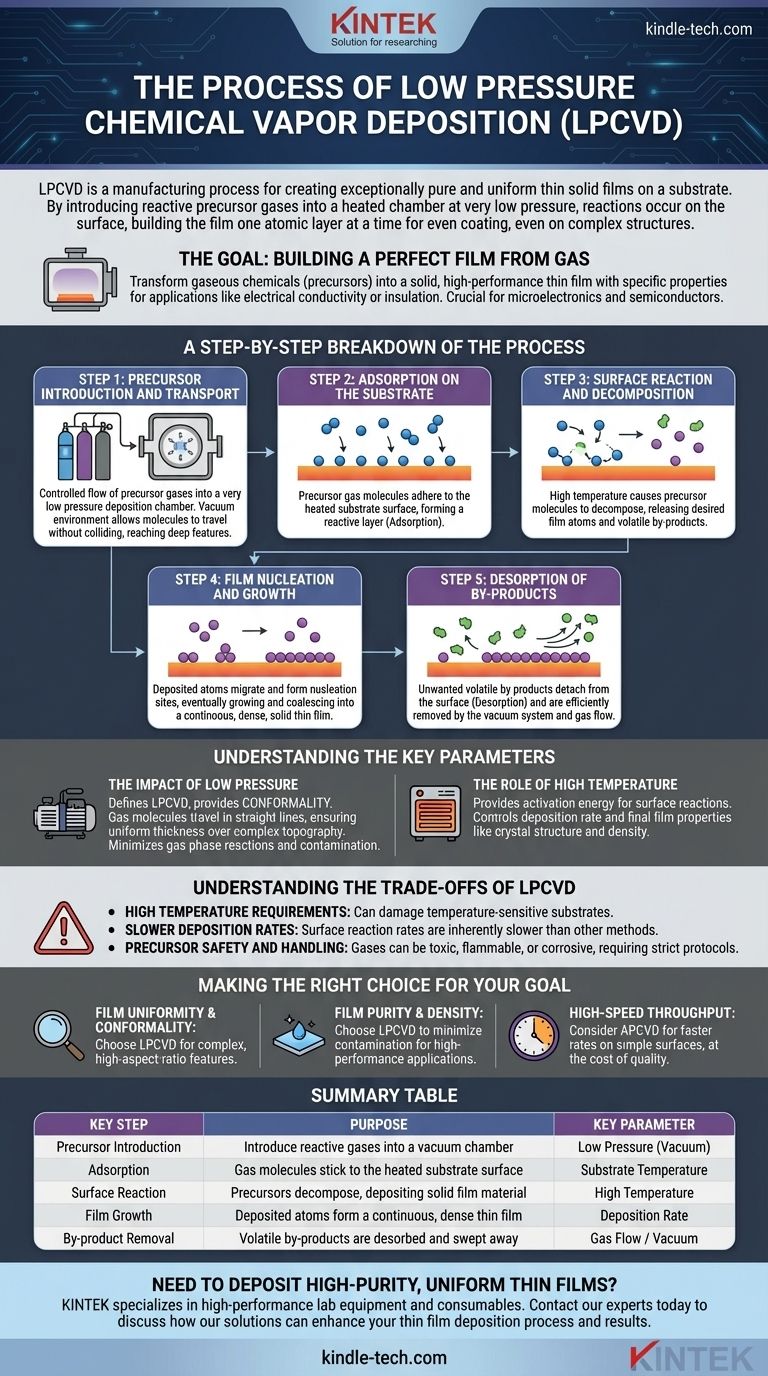

El Objetivo: Construir una Película Perfecta a partir de Gas

El objetivo final de la LPCVD es transformar productos químicos gaseosos, conocidos como precursores, en una película delgada sólida y de alto rendimiento con propiedades específicas y deseadas. Esta película se convierte en una parte integral del componente final, proporcionando características como conductividad eléctrica, aislamiento o resistencia al desgaste.

La LPCVD es un proceso dominante en la fabricación de microelectrónica y semiconductores, donde la calidad y uniformidad de estas capas delgadas son absolutamente críticas para el rendimiento del dispositivo.

Un Desglose Paso a Paso del Proceso

Aunque ocurre a escala microscópica, el proceso LPCVD sigue una secuencia clara de eventos físicos y químicos. Cada paso se controla con precisión para asegurar que la película final cumpla con las especificaciones.

Paso 1: Introducción y Transporte del Precursor

El proceso comienza alimentando un flujo controlado de uno o más gases precursores a la cámara de deposición. La cámara se mantiene a una presión muy baja, a menudo miles de veces inferior a la atmosférica.

Este entorno de vacío es fundamental. Permite que las moléculas de gas viajen largas distancias sin colisionar, asegurando que lleguen a todas las áreas del sustrato, incluidas zanjas profundas o características complejas.

Paso 2: Adsorción en el Sustrato

Cuando las moléculas del gas precursor llegan al sustrato calentado, pierden energía y se "adhieren" temporalmente a la superficie. Este proceso físico se conoce como adsorción.

La superficie del sustrato ahora está cubierta con una capa de moléculas reactivas, listas para la siguiente etapa.

Paso 3: Reacción Superficial y Descomposición

La alta temperatura del sustrato proporciona la energía térmica necesaria para romper los enlaces químicos dentro de las moléculas precursoras adsorbidas. Esta es la reacción química central del proceso.

Los precursores se descomponen, dejando atrás los átomos deseados para la película y creando otros subproductos químicos volátiles.

Paso 4: Nucleación y Crecimiento de la Película

Los átomos depositados no forman inicialmente una película uniforme. Migran a través de la superficie del sustrato hasta que encuentran "sitios de nucleación" estables y comienzan a formar pequeñas islas del nuevo material.

Estas islas crecen y se fusionan, formando finalmente una película delgada continua, densa y sólida sobre el sustrato.

Paso 5: Desorción de Subproductos

Los subproductos volátiles no deseados de la reacción química (Paso 3) deben eliminarse. Estas moléculas se desprenden de la superficie en un proceso llamado desorción.

Un flujo de gas continuo a través de la cámara, mantenido por el sistema de vacío, barre eficientemente estos subproductos, evitando que se incorporen a la película como impurezas.

Comprender los Parámetros Clave

El éxito de la LPCVD depende del control preciso de dos variables principales: presión y temperatura.

El Impacto de la Baja Presión

La baja presión es lo que define a la LPCVD y le otorga su principal ventaja: la conformabilidad. Debido a que las moléculas de gas pueden viajar en línea recta hacia la superficie, el proceso no está limitado por la difusión. Esto le permite depositar una película de espesor perfectamente uniforme sobre topografías altamente complejas e irregulares.

Además, al reducir la densidad de las moléculas de gas, la baja presión minimiza las reacciones químicas no deseadas en fase gaseosa, que de otro modo formarían partículas que contaminarían la película.

El Papel de la Alta Temperatura

La temperatura es el motor del proceso. Proporciona la energía de activación necesaria para iniciar las reacciones químicas en la superficie del sustrato.

Controlar la temperatura permite a los ingenieros controlar la tasa de deposición e influir en las propiedades finales de la película, como su estructura cristalina y densidad.

Comprender las Compensaciones de la LPCVD

Aunque es potente, la LPCVD no es la solución para todas las aplicaciones. Sus limitaciones principales son una consecuencia directa de sus fortalezas.

Requisitos de Alta Temperatura

La LPCVD opera típicamente a altas temperaturas (a menudo >600°C), lo que puede dañar o alterar sustratos sensibles a la temperatura como plásticos o ciertas capas metálicas. Esto limita el rango de materiales con los que se puede utilizar.

Tasas de Deposición Más Lentas

El proceso está inherentemente controlado por las tasas de reacción superficial, que a menudo son más lentas que las tasas limitadas por el transporte de masa de las técnicas de mayor presión. Esto hace que la LPCVD sea un proceso relativamente lento, intercambiando velocidad por una calidad de película superior.

Seguridad y Manejo de Precursores

Los gases utilizados como precursores en la LPCVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sofisticados y costosos, así como sistemas de manejo de gases.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una técnica de deposición depende completamente del resultado requerido. La LPCVD es una herramienta de alta precisión para aplicaciones exigentes.

- Si su enfoque principal es la uniformidad y conformabilidad de la película: La LPCVD es la opción superior para recubrir características complejas y de alta relación de aspecto que se encuentran en la microelectrónica moderna.

- Si su enfoque principal es la pureza y densidad de la película: El entorno de baja presión minimiza la contaminación por partículas, haciendo que la LPCVD sea ideal para aplicaciones ópticas y electrónicas de alto rendimiento.

- Si su enfoque principal es el rendimiento de alta velocidad en superficies planas y simples: Podría considerar alternativas como la CVD a Presión Atmosférica (APCVD), que ofrece tasas de deposición más rápidas a costa de la calidad de la película.

En última instancia, dominar el proceso LPCVD consiste en aprovechar su control preciso sobre el entorno de deposición para construir materiales con una calidad sin precedentes.

Tabla Resumen:

| Paso Clave | Propósito | Parámetro Clave |

|---|---|---|

| Introducción del Precursor | Introducir gases reactivos en una cámara de vacío | Baja Presión (Vacío) |

| Adsorción | Las moléculas de gas se adhieren a la superficie del sustrato calentado | Temperatura del Sustrato |

| Reacción Superficial | Los precursores se descomponen, depositando material de película sólida | Alta Temperatura |

| Crecimiento de la Película | Los átomos depositados forman una película delgada continua y densa | Tasa de Deposición |

| Eliminación de Subproductos | Los subproductos volátiles se desorben y se eliminan | Flujo de Gas / Vacío |

¿Necesita depositar películas delgadas uniformes y de alta pureza para su proyecto de semiconductores o materiales avanzados?

El proceso LPCVD es una piedra angular de la fabricación de alta precisión, pero requiere conocimientos expertos y equipos confiables para ejecutarse con éxito. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento para necesidades de laboratorio exigentes. Nuestra experiencia puede ayudarle a aprovechar las ventajas de la LPCVD —conformabilidad excepcional y pureza de película— para sus aplicaciones más críticas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso y resultados de deposición de película delgada.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD