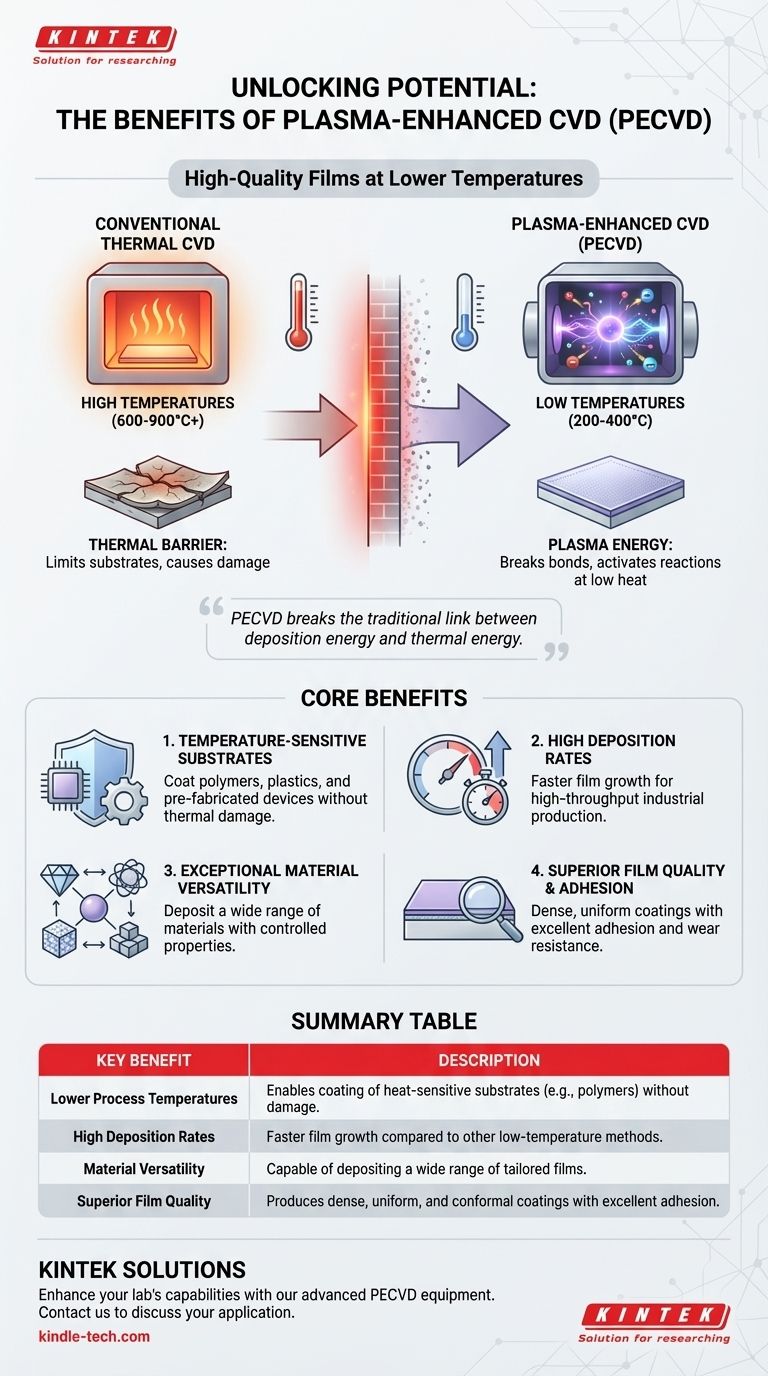

La principal ventaja de la deposición química de vapor asistida por plasma (PECVD) es su capacidad para depositar películas uniformes y de alta calidad a temperaturas significativamente más bajas que la deposición química de vapor (CVD) convencional. Esto se logra utilizando un plasma rico en energía para descomponer los gases precursores, en lugar de depender únicamente del calor elevado. Esta diferencia fundamental permite altas tasas de deposición y la capacidad de recubrir una gama mucho más amplia de materiales, incluidos aquellos sensibles a la temperatura.

El PECVD rompe el vínculo tradicional entre la energía de deposición y la energía térmica. Al utilizar el plasma para activar las reacciones químicas, permite que procesos de alta energía ocurran en un entorno de baja temperatura, que es la fuente de sus beneficios más significativos.

Cómo el Plasma Redefine el Proceso de Deposición

Para comprender los beneficios del PECVD, es esencial comprender primero las limitaciones que fue diseñado para superar.

La Barrera Térmica del CVD Convencional

El CVD térmico convencional requiere temperaturas muy altas, a menudo superiores a 600-900 °C. Este calor proporciona la energía de activación necesaria para que los gases precursores reaccionen y formen una película sólida sobre la superficie del sustrato.

Este requisito de alta temperatura limita severamente los tipos de sustratos que se pueden utilizar. Materiales como plásticos, polímeros o muchos dispositivos semiconductores con capas metálicas preexistentes no pueden soportar dicho calor sin derretirse, deformarse o degradarse.

El Papel de la Energía del Plasma

El PECVD evita esta barrera térmica al introducir energía en una forma diferente: un campo electromagnético (típicamente de radiofrecuencia) que enciende un plasma.

Este plasma es un gas parcialmente ionizado que contiene una mezcla de electrones de alta energía, iones y radicales neutros. Los electrones energéticos colisionan con las moléculas del gas precursor, rompiendo sus enlaces químicos y creando especies altamente reactivas.

Resultado: Un Sistema de Alta Energía y Baja Temperatura

Estas especies reactivas pueden luego depositarse sobre el sustrato y formar una película de alta calidad sin requerir una alta energía térmica. La temperatura general del proceso se puede mantener mucho más baja, a menudo en el rango de 200-400 °C.

Esencialmente, el plasma proporciona la energía de activación que proporciona el calor en el CVD convencional. Esto crea una ventana de procesamiento única que es tanto de baja temperatura como de alta energía.

Beneficios Fundamentales del Método PECVD

Este entorno de alta energía y baja temperatura se traduce directamente en varias ventajas poderosas para la ingeniería y fabricación de materiales.

Deposición en Sustratos Sensibles a la Temperatura

Este es posiblemente el beneficio más crítico del PECVD. La capacidad de depositar recubrimientos duraderos y funcionales sobre polímeros, plásticos y obleas semiconductoras completamente fabricadas sin causar daños térmicos abre innumerables aplicaciones que son imposibles con el CVD térmico.

Altas Tasas de Deposición

La alta densidad de especies reactivas generadas por el plasma a menudo conduce a un crecimiento de película significativamente más rápido en comparación con otros métodos de baja temperatura. Las altas tasas de deposición, a veces alcanzando cientos de micrómetros por hora para materiales específicos como las películas de diamante, hacen que el PECVD sea ideal para la producción industrial y aplicaciones de alto rendimiento.

Excepcional Versatilidad de Materiales

El PECVD no se limita a una sola clase de material. Es una técnica muy versátil capaz de producir una amplia gama de películas con propiedades controladas.

Esto incluye materiales elementales, aleaciones, películas vítreas y amorfas, e incluso materiales monocristalinos o policristalinos altamente estructurados como el diamante. Los parámetros del proceso se pueden ajustar para controlar con precisión la microestructura final.

Calidad de Película y Adhesión Superiores

A pesar de las bajas temperaturas, la naturaleza energética del proceso de plasma promueve una excelente adhesión de la película al sustrato. También permite el crecimiento de recubrimientos densos, uniformes y conformados que pueden cubrir uniformemente superficies complejas y no planas. Esto da como resultado películas con excelente resistencia al desgaste, resistencia química y propiedades eléctricas o térmicas adaptadas.

Comprensión de las Compensaciones

Ninguna tecnología está exenta de limitaciones. Ser un asesor eficaz implica reconocer las compensaciones inherentes a la elección del PECVD.

Mayor Complejidad del Sistema

Los reactores PECVD son más complejos que sus homólogos de CVD térmico. Requieren equipo adicional, incluidos generadores de energía de RF o CC, redes de adaptación de impedancia y sistemas de vacío más sofisticados, lo que puede aumentar los costos iniciales de instalación y mantenimiento.

Potencial de Daño Inducido por Plasma

Los mismos iones de alta energía que permiten la deposición a baja temperatura pueden, si no se controlan adecuadamente, causar daños a la superficie del sustrato o a la película en crecimiento. Esto puede ser una preocupación en aplicaciones electrónicas sensibles, y los ingenieros de procesos deben ajustar cuidadosamente los parámetros del plasma para mitigar este riesgo.

Potencial de Incorporación de Impurezas

Los gases utilizados para crear el plasma (como el hidrógeno o el argón) pueden incorporarse a la película en crecimiento como impurezas. Si bien a veces este es un efecto deliberado (pasivación), puede ser un efecto secundario no deseado que altera las propiedades de la película en comparación con una película más pura depositada mediante CVD a alta temperatura.

Tomar la Decisión Correcta para su Aplicación

Su elección entre PECVD y otro método de deposición debe estar impulsada por los requisitos específicos de su sustrato y las propiedades de película deseadas.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: El PECVD es la opción definitiva debido a sus temperaturas de proceso fundamentalmente más bajas.

- Si su enfoque principal es lograr la mayor pureza de película posible para un material simple: El CVD térmico convencional podría ser preferible, ya que evita posibles impurezas relacionadas con el plasma y la complejidad del sistema.

- Si su enfoque principal es el rendimiento industrial en piezas grandes o complejas: La combinación de altas tasas de deposición y capacidades de recubrimiento conformadas del PECVD lo convierte en una poderosa herramienta de fabricación.

Al desacoplar la reacción de deposición del calor elevado, el PECVD proporciona una capacidad única y poderosa para la ciencia de materiales moderna.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Temperaturas de Proceso Más Bajas | Permite el recubrimiento de sustratos sensibles al calor (p. ej., polímeros, plásticos) sin daños. |

| Altas Tasas de Deposición | Crecimiento de película más rápido en comparación con otros métodos de baja temperatura, ideal para producción de alto rendimiento. |

| Versatilidad de Materiales | Capaz de depositar una amplia gama de películas, desde amorfas hasta policristalinas, con propiedades adaptadas. |

| Calidad de Película Superior | Produce recubrimientos densos, uniformes y conformados con excelente adhesión y resistencia al desgaste. |

¿Listo para mejorar las capacidades de su laboratorio con la deposición química de vapor asistida por plasma?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus necesidades de investigación y producción. Ya sea que trabaje con sustratos sensibles a la temperatura o requiera deposición de película de alta calidad y alto rendimiento, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contáctenos hoy para discutir cómo las soluciones PECVD de KINTEK pueden beneficiar su aplicación específica e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la deposición química de vapor asistida por plasma (PECVD)? Lograr una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo se controlan las propiedades de las películas mediante ICPCVD? Domine el enlace atómico preciso y la deposición de plasma de alta densidad

- ¿El recubrimiento DLC se oxida? Desbloquee una resistencia superior a la corrosión y al desgaste

- ¿Cuáles son los materiales en el recubrimiento DLC? Una guía sobre el dopaje de carbono, hidrógeno, silicio y metales

- ¿Cuáles son las ventajas principales del PE-CVD en el encapsulamiento de OLED? Proteja las capas sensibles con deposición de película a baja temperatura