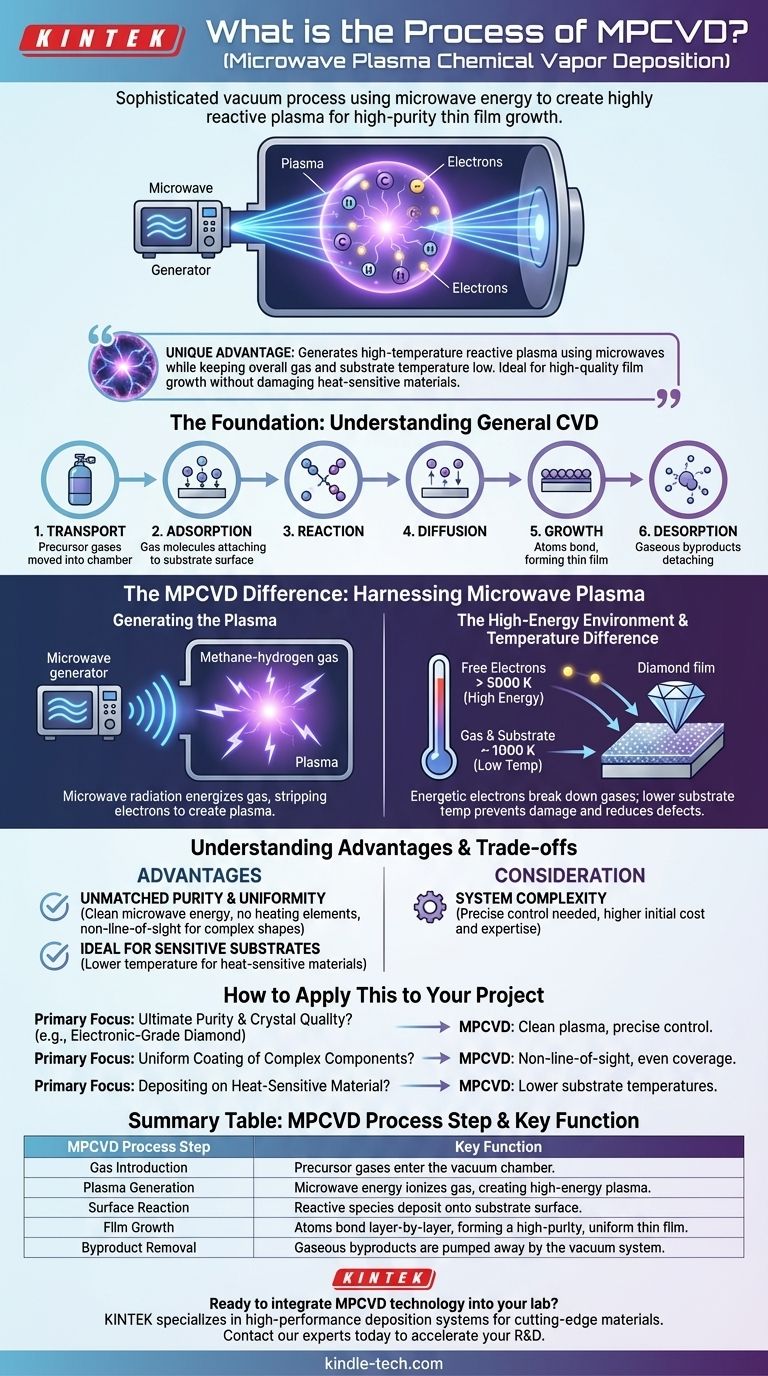

En esencia, la deposición química de vapor asistida por plasma de microondas (MPCVD) es un proceso sofisticado que utiliza energía de microondas para crear un plasma altamente reactivo a partir de un gas precursor. Este plasma contiene las especies químicas necesarias para hacer crecer películas delgadas de alta pureza, como el diamante sintético, sobre un sustrato dentro de una cámara de vacío. El proceso es valorado por su precisión y su capacidad para depositar películas a temperaturas más bajas que muchos métodos alternativos.

La ventaja única de MPCVD radica en su capacidad para generar un plasma reactivo de alta temperatura utilizando microondas, mientras mantiene la temperatura general del gas y del sustrato relativamente baja. Esto crea un entorno ideal para el crecimiento de películas de alta calidad sin dañar los materiales sensibles al calor.

La base: comprensión de la CVD general

Antes de detallar los aspectos específicos de MPCVD, es crucial comprender los principios de la deposición química de vapor (CVD) en general. MPCVD es un subtipo especializado de esta tecnología fundamental.

El principio fundamental: del gas precursor a la película sólida

CVD es un proceso que transforma un precursor químico volátil, introducido como gas, en un material sólido que se deposita como una película delgada sobre un sustrato. Esto ocurre dentro de una cámara de vacío cuando el gas se energiza, lo que hace que reaccione o se descomponga.

Los pasos fundamentales

Todos los procesos de CVD, incluido MPCVD, generalmente siguen una secuencia de seis eventos clave:

- Transporte: Los gases precursores se introducen en la cámara de reacción.

- Adsorción: Las moléculas de gas se adhieren a la superficie del sustrato.

- Reacción: Las moléculas adsorbidas reaccionan en la superficie caliente, descomponiéndose en el material de película deseado y subproductos.

- Difusión: Los átomos formadores de película se mueven a través de la superficie hacia sitios de nucleación estables.

- Crecimiento: Los átomos se unen, formando una capa de película delgada continua capa por capa.

- Desorción: Los subproductos gaseosos se desprenden de la superficie y son transportados por el sistema de vacío.

La diferencia de MPCVD: aprovechamiento del plasma de microondas

MPCVD refina el proceso general de CVD utilizando una fuente de energía específica (microondas) para impulsar las reacciones químicas. Esto proporciona un nivel de control esencial para producir materiales de alto rendimiento.

Generación del plasma

En un sistema MPCVD, se introduce un gas precursor (como una mezcla de metano e hidrógeno para el crecimiento de diamante) en una cámara de vacío. Luego, la radiación de microondas se canaliza hacia la cámara, energizando el gas y despojando electrones de los átomos y las moléculas, creando instantáneamente plasma.

El entorno de alta energía

Este plasma es una "sopa" dinámica de partículas cargadas, incluidos electrones, iones, átomos neutros y fragmentos moleculares. La intensa energía de microondas crea especies de carbono altamente reactivas e hidrógeno atómico, que son los componentes críticos para la deposición de películas de diamante.

La clave de la calidad: alta temperatura de electrones, baja temperatura de gas

Una característica definitoria de MPCVD es la enorme diferencia de temperatura que crea. Los electrones libres en el plasma pueden alcanzar temperaturas superiores a 5000 K, mientras que la temperatura general del gas y del sustrato puede permanecer mucho más baja, a menudo alrededor de 1000 K.

Esto es muy ventajoso. Los electrones energéticos descomponen eficientemente los gases precursores para crear especies reactivas, pero la temperatura más baja del sustrato evita daños al material que se recubre y reduce los defectos en la película en crecimiento.

Comprensión de las ventajas y desventajas

Como cualquier tecnología especializada, MPCVD ofrece beneficios distintos, pero también conlleva consideraciones que deben sopesarse para cualquier aplicación dada.

Ventaja: pureza y uniformidad inigualables

Debido a que la reacción es impulsada por energía de microondas limpia en lugar de elementos calefactores directos, la contaminación se minimiza, lo que lleva a películas excepcionalmente puras. La naturaleza gaseosa del proceso permite recubrir formas complejas y tridimensionales con un espesor altamente uniforme, ya que no es una técnica de línea de visión.

Ventaja: ideal para sustratos sensibles

La capacidad de mantener una temperatura más baja del sustrato hace que MPCVD sea adecuado para recubrir materiales que no pueden soportar el calor extremo de otros métodos de deposición. Esto amplía su aplicabilidad a una gama más amplia de sustratos.

Consideración: complejidad del sistema

Los reactores MPCVD son sistemas sofisticados que requieren un control preciso sobre la potencia de microondas, el flujo de gas, la presión y la temperatura. Esta complejidad puede traducirse en mayores costos iniciales de equipo y la necesidad de experiencia operativa especializada en comparación con las configuraciones de CVD térmico más simples.

Cómo aplicar esto a su proyecto

La elección de un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima pureza y calidad cristalina (por ejemplo, diamante de grado electrónico): MPCVD es una opción líder debido a su entorno de plasma limpio y su control preciso sobre la química de crecimiento.

- Si su enfoque principal es recubrir un componente complejo de manera uniforme: La naturaleza sin línea de visión de MPCVD garantiza una cobertura uniforme que es difícil de lograr con métodos de deposición física.

- Si su enfoque principal es la deposición sobre un material sensible al calor: Las temperaturas más bajas del sustrato utilizadas en MPCVD ofrecen una ventaja significativa sobre los métodos de CVD de alta temperatura o basados en combustión.

En última instancia, comprender el mecanismo de MPCVD le permite seleccionar la herramienta adecuada para crear materiales avanzados con especificaciones exactas.

Tabla resumen:

| Paso del proceso MPCVD | Función clave |

|---|---|

| Introducción de gas | Los gases precursores (por ejemplo, metano/hidrógeno) entran en la cámara de vacío. |

| Generación de plasma | La energía de microondas ioniza el gas, creando un plasma de alta energía. |

| Reacción superficial | Las especies reactivas del plasma se depositan sobre la superficie del sustrato. |

| Crecimiento de la película | Los átomos se unen capa por capa, formando una película delgada uniforme y de alta pureza. |

| Eliminación de subproductos | Los subproductos gaseosos son bombeados por el sistema de vacío. |

¿Listo para integrar la tecnología MPCVD en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de deposición avanzados. Nuestra experiencia puede ayudarle a lograr la máxima pureza y uniformidad requeridas para materiales de vanguardia como el diamante sintético. Ya sea que su proyecto demande películas de grado electrónico o recubrimientos 3D complejos, le brindamos las soluciones y el soporte para asegurar su éxito.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros sistemas MPCVD pueden acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material