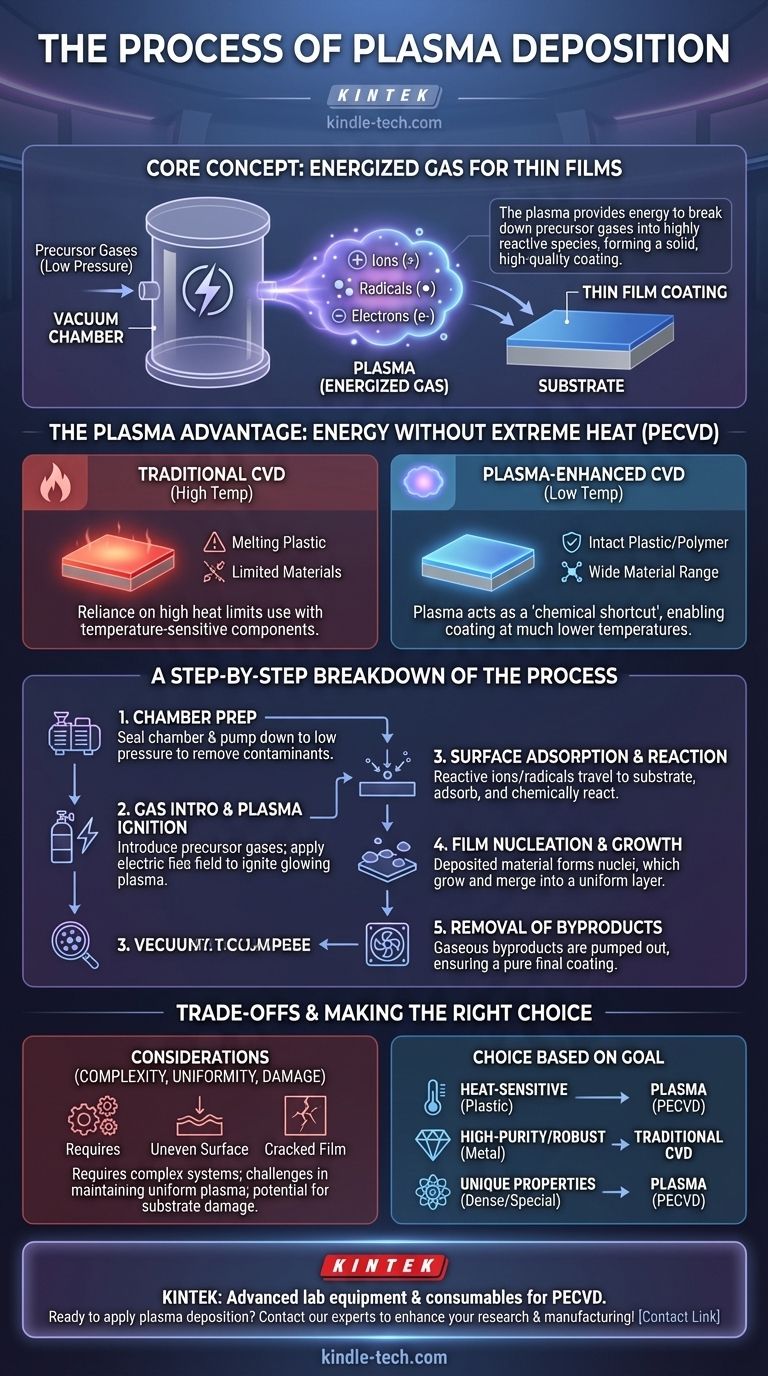

En esencia, la deposición de plasma es un proceso que utiliza un gas energizado, o plasma, para crear las condiciones necesarias para que una película delgada crezca en una superficie. Dentro de una cámara de vacío, el plasma proporciona la energía para descomponer los gases precursores en especies químicas altamente reactivas. Estas especies reactivas luego se condensan y forman un recubrimiento sólido y de alta calidad en un objeto objetivo, conocido como sustrato.

La función crítica del plasma en la deposición no es calentar toda la cámara, sino energizar directamente los gases fuente. Este "atajo químico" crea partículas reactivas que forman un recubrimiento a temperaturas mucho más bajas que los métodos tradicionales, lo que amplía drásticamente la gama de materiales que se pueden recubrir.

La base: por qué se utiliza el plasma

Para comprender la deposición de plasma, es útil comprender primero el proceso que mejora: la Deposición Química de Vapor (CVD).

El proceso CVD estándar

En un proceso CVD tradicional, un sustrato se coloca en una cámara de reacción y se calienta a temperaturas muy altas.

Luego se introducen gases precursores que contienen el material de recubrimiento. El calor extremo proporciona la energía necesaria para romper los enlaces químicos en estos gases, permitiendo que reaccionen en la superficie caliente del sustrato y formen la película deseada.

La limitación del calor

La dependencia de las altas temperaturas es la principal limitación del CVD estándar. Significa que no se pueden recubrir materiales con puntos de fusión bajos, como plásticos, ciertos polímeros u otros componentes sensibles a la temperatura, sin dañarlos o destruirlos.

La ventaja del plasma: energía sin calor extremo

La Deposición Química de Vapor Asistida por Plasma (PECVD) supera esta limitación de calor al utilizar plasma como fuente de energía.

Generación de plasma

Se aplica un campo eléctrico al gas precursor a baja presión dentro de la cámara. Esta energía arranca electrones de los átomos o moléculas de gas, creando una mezcla de electrones libres, iones cargados positivamente y partículas neutras altamente reactivas llamadas radicales. Este gas energizado e ionizado es el plasma.

Activación directa del gas

Este entorno de plasma es extremadamente energético. Las colisiones dentro del plasma descomponen eficientemente los gases precursores estables en las especies reactivas necesarias.

Esta activación ocurre en la propia fase gaseosa, no porque el sustrato esté caliente. La energía se entrega precisamente donde se necesita, a las moléculas precursoras.

El beneficio de la baja temperatura

Debido a que el plasma realiza el trabajo pesado de romper los enlaces químicos, el sustrato no necesita calentarse intensamente. Esto permite la deposición de recubrimientos duraderos y de alta calidad en materiales que se derretirían o deformarían en un reactor CVD tradicional.

Un desglose paso a paso del proceso

El proceso de deposición de plasma sigue una serie de pasos cuidadosamente controlados para construir la capa de película por capa.

1. Preparación de la cámara

El proceso comienza colocando el sustrato en una cámara de vacío. La cámara se sella y se bombea a una presión muy baja para eliminar el aire y cualquier contaminante potencial, como polvo o vapor de agua.

2. Introducción de gas e ignición de plasma

Los gases precursores, que contienen los átomos para la película deseada, se introducen en la cámara a un caudal controlado. Luego se aplica un campo eléctrico, encendiendo el gas y transformándolo en un plasma brillante.

3. Adsorción y reacción superficial

Los iones y radicales creados en el plasma se difunden y viajan hacia el sustrato. Estas partículas altamente reactivas se adhieren a la superficie (adsorción) y reaccionan entre sí para formar la película sólida.

4. Nucleación y crecimiento de la película

El material depositado comienza a formar pequeñas islas, o núcleos, en el sustrato. A medida que el proceso continúa, estos núcleos crecen y se fusionan, creando una película delgada continua y uniforme en toda la superficie.

5. Eliminación de subproductos

Cualquier subproducto gaseoso de las reacciones químicas se elimina de la cámara mediante el sistema de bombeo de vacío, lo que garantiza un proceso limpio y un recubrimiento final puro.

Comprender las compensaciones

Aunque potente, la deposición de plasma no está exenta de complejidades.

Complejidad del sistema

Los sistemas PECVD son más complejos y caros que los hornos CVD térmicos simples. Requieren fuentes de alimentación sofisticadas, sistemas de manejo de gases y tecnología de vacío para generar y controlar el plasma.

Lograr uniformidad

Mantener un plasma perfectamente uniforme sobre un sustrato grande o de forma compleja puede ser un desafío. Un plasma no uniforme puede provocar variaciones en el espesor y las propiedades del recubrimiento final.

Potencial de daño

Las partículas de alta energía dentro del plasma a veces pueden causar daños no deseados a la superficie del sustrato o a la película en crecimiento. Esto requiere un ajuste cuidadoso de las condiciones del plasma para equilibrar la reactividad con el control.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de su material y del resultado deseado.

- Si su objetivo principal es recubrir sustratos sensibles al calor como plásticos o polímeros: La deposición de plasma es la opción superior porque permite el crecimiento de películas de alta calidad sin dañar el material subyacente.

- Si su objetivo principal es lograr películas de alta pureza en materiales robustos y de alta temperatura: El CVD tradicional de alta temperatura podría ser una solución más simple y rentable.

- Si su objetivo principal es crear películas densas con propiedades únicas: El entorno de plasma energético puede crear películas con estructuras y características que son difíciles de lograr con métodos puramente térmicos.

En última instancia, la deposición de plasma proporciona un nivel de control de proceso y versatilidad de materiales que amplía fundamentalmente las posibilidades de la ingeniería de superficies.

Tabla resumen:

| Paso del proceso | Acción clave | Resultado |

|---|---|---|

| Preparación de la cámara | Crear vacío | Eliminar contaminantes |

| Ignición de plasma | Aplicar campo eléctrico al gas | Generar iones/radicales reactivos |

| Reacción superficial | Las partículas se adsorben al sustrato | Comienza la nucleación de la película |

| Crecimiento de la película | Deposición continua | Formación de película delgada uniforme |

| Eliminación de subproductos | Bombeo de vacío | Recubrimiento final puro |

¿Listo para aplicar la tecnología de deposición de plasma en su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición química de vapor asistida por plasma (PECVD). Ya sea que trabaje con polímeros sensibles a la temperatura, plásticos o necesite recubrimientos de película delgada precisos, nuestras soluciones le ayudan a lograr resultados superiores en ingeniería de superficies. Contacte hoy a nuestros expertos para discutir cómo nuestros sistemas PECVD pueden mejorar sus capacidades de investigación y fabricación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión