En esencia, el polisilicio se crea mediante la Deposición Química de Vapor (CVD) al introducir un gas que contiene silicio, más comúnmente silano (SiH₄), en una cámara de reacción a alta temperatura. El calor provoca la descomposición del gas, depositando una película sólida de silicio policristalino sobre un sustrato, como una oblea de silicio. Este proceso es fundamental para la fabricación de circuitos integrados y otros dispositivos microelectrónicos.

El principio central de la CVD de polisilicio no es solo depositar silicio, sino controlar con precisión la temperatura y la presión. Estas variables son las palancas que determinan la estructura cristalina final de la película, lo que a su vez dicta sus propiedades eléctricas y mecánicas para una aplicación específica.

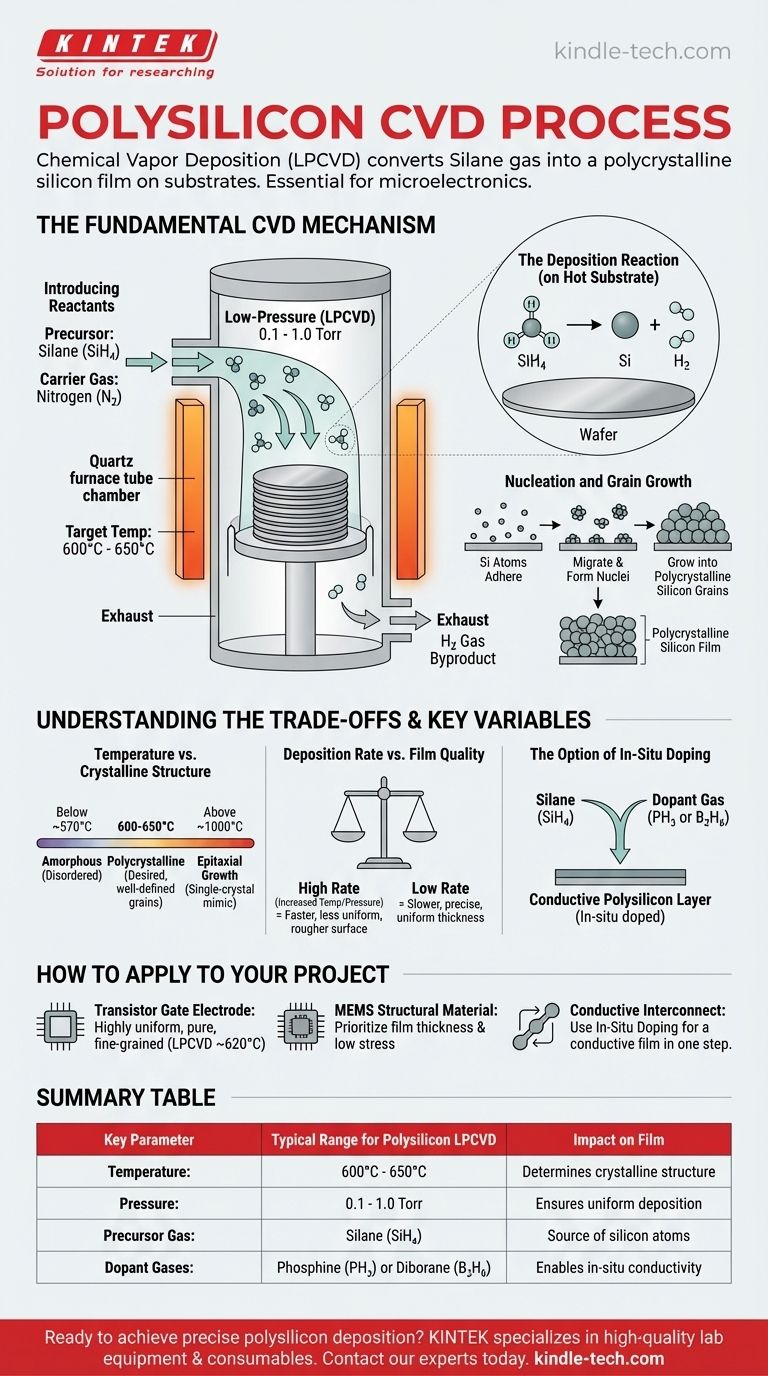

Mecanismo Fundamental de CVD para Polisilicio

La Deposición Química de Vapor es un grupo de procesos, pero para crear polisilicio, la industria se basa abrumadoramente en un tipo específico conocido como Deposición Química de Vapor a Baja Presión (LPCVD). Este método permite una deposición uniforme en muchas obleas a la vez.

Introducción de los Reactivos

El proceso comienza introduciendo una mezcla precisa de gases en una cámara de vacío.

El reactivo principal, o precursor, es el gas silano (SiH₄). Este gas contiene los átomos de silicio que formarán la película final. A menudo se utilizan gases portadores inertes, como el nitrógeno (N₂), para controlar la concentración y el flujo del silano.

La Cámara de Reacción y el Sustrato

Los sustratos, típicamente obleas de silicio que ya pueden tener una capa de dióxido de silicio (SiO₂), se cargan en un tubo de horno de cuarzo. En un sistema LPCVD, estas obleas a menudo se apilan verticalmente en una "cesta" para maximizar el número de obleas procesadas en una sola pasada.

Una vez que la cámara está sellada y se reduce la presión a un nivel bajo (típicamente de 0.1 a 1.0 Torr), se calienta a la temperatura de reacción objetivo.

El Papel de la Temperatura y la Presión

La temperatura es la variable más crítica en todo el proceso. Para la deposición de polisilicio, el horno se mantiene en un rango estrecho, típicamente entre 600 °C y 650 °C.

Esta temperatura específica proporciona suficiente energía térmica para romper los enlaces químicos en las moléculas de gas silano cuando llegan a la superficie caliente de la oblea.

La Reacción de Deposición

En la superficie caliente del sustrato, el silano se descompone térmicamente de acuerdo con la siguiente reacción química:

SiH₄ (gas) → Si (sólido) + 2H₂ (gas)

Los átomos de silicio sólido (Si) se adhieren a la superficie del sustrato, mientras que el subproducto de gas hidrógeno (H₂) se bombea continuamente fuera de la cámara de reacción.

Nucleación y Crecimiento de Granos

Los átomos de silicio depositados no forman una capa desordenada y aleatoria. En cambio, migran sobre la superficie caliente y se organizan en pequeñas estructuras cristalinas ordenadas llamadas núcleos.

A medida que se depositan más átomos de silicio, estos núcleos crecen hasta convertirse en granos más grandes. La película final es un compuesto de estos granos empaquetados estrechamente y orientados aleatoriamente, lo que le da al material su nombre: silicio policristalino.

Comprensión de las Compensaciones y Variables Clave

Lograr una película de polisilicio de alta calidad requiere un acto de equilibrio cuidadoso. Los parámetros del proceso que elija impactan directamente en las características de la película y la eficiencia de fabricación.

Temperatura frente a Estructura Cristalina

La temperatura de deposición determina directamente la estructura del silicio. Esta relación es fundamental para la ingeniería de materiales en la fabricación de semiconductores.

- Por debajo de ~570 °C: Los átomos carecen de energía suficiente para formar cristales ordenados, lo que resulta en una película de silicio amorfa.

- ~600-650 °C: Este es el rango ideal para formar una estructura policristalina con granos bien definidos.

- Por encima de ~1000 °C: El proceso se desplaza hacia el crecimiento epitaxial, donde la película depositada imita la estructura monocristalina del sustrato de silicio subyacente (un proceso diferente para objetivos distintos).

Tasa de Deposición frente a Calidad de la Película

Los fabricantes siempre intentan equilibrar la velocidad con la calidad. Aumentar la temperatura o la presión del gas silano aumentará la tasa de deposición, permitiendo procesar más obleas por hora.

Sin embargo, una tasa de deposición muy alta puede provocar una superficie más rugosa y un espesor de película menos uniforme. Para aplicaciones que requieren una precisión extrema, a menudo se prefiere una tasa de deposición más lenta y controlada en el extremo inferior del rango de temperatura.

La Opción de Dopaje In-Situ

El polisilicio en su forma pura es un mal conductor. Para ser útil como electrodo de puerta o interconexión, debe ser "dopado" con impurezas como fósforo o boro para hacerlo conductor.

Esto se puede hacer después de la deposición, pero también se puede realizar in-situ (durante el proceso) añadiendo una pequeña cantidad de un gas dopante como fosfina (PH₃) o diborano (B₂H₆) al flujo de gas silano. Esto crea una capa de polisilicio dopada y conductora en un solo paso.

Cómo Aplicar Esto a Su Proyecto

Los parámetros de proceso ideales están dictados enteramente por el uso final de la película de polisilicio.

- Si su enfoque principal es crear un electrodo de puerta de transistor: Necesita una película muy uniforme, pura y de grano fino, lo que hace que LPCVD cerca de 620 °C sea el estándar. El dopaje a menudo se realiza más tarde mediante implantación iónica para un control preciso.

- Si su enfoque principal es un material estructural en MEMS: Puede priorizar el espesor de la película y la baja tensión sobre las propiedades eléctricas, lo que permite regímenes de temperatura y presión ligeramente diferentes.

- Si su enfoque principal es crear una interconexión conductora: Probablemente utilizará dopaje in-situ con fosfina o diborano durante la deposición para ahorrar un paso de proceso y crear una película conductora desde el principio.

En última instancia, dominar la CVD de polisilicio es una cuestión de equilibrar la cinética de la reacción con las propiedades electrónicas y estructurales deseadas de la película final.

Tabla Resumen:

| Parámetro Clave | Rango Típico para LPCVD de Polisilicio | Impacto en la Película |

|---|---|---|

| Temperatura | 600°C - 650°C | Determina la estructura cristalina (amorfa, poli o epitaxial) |

| Presión | 0.1 - 1.0 Torr | Asegura una deposición uniforme en las obleas |

| Gas Precursor | Silano (SiH₄) | Fuente de átomos de silicio para la película |

| Gases Dopantes | Fosfina (PH₃) o Diborano (B₂H₆) | Permite la conductividad in-situ para interconexiones |

¿Listo para lograr una deposición precisa de polisilicio para su proyecto de microelectrónica o MEMS? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la fabricación de semiconductores. Nuestra experiencia garantiza que obtenga las películas uniformes y controladas que son críticas para los circuitos integrados y los sensores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de proceso CVD.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión