Un ejemplo clásico de pirólisis es el proceso de fabricación de carbón vegetal. Cuando la madera se calienta a altas temperaturas en un recipiente con poco o ningún oxígeno, no se quema hasta convertirse en ceniza; en cambio, se descompone térmicamente, desintegrándose en un residuo de carbono sólido (carbón vegetal), gases inflamables y un líquido conocido como bioaceite.

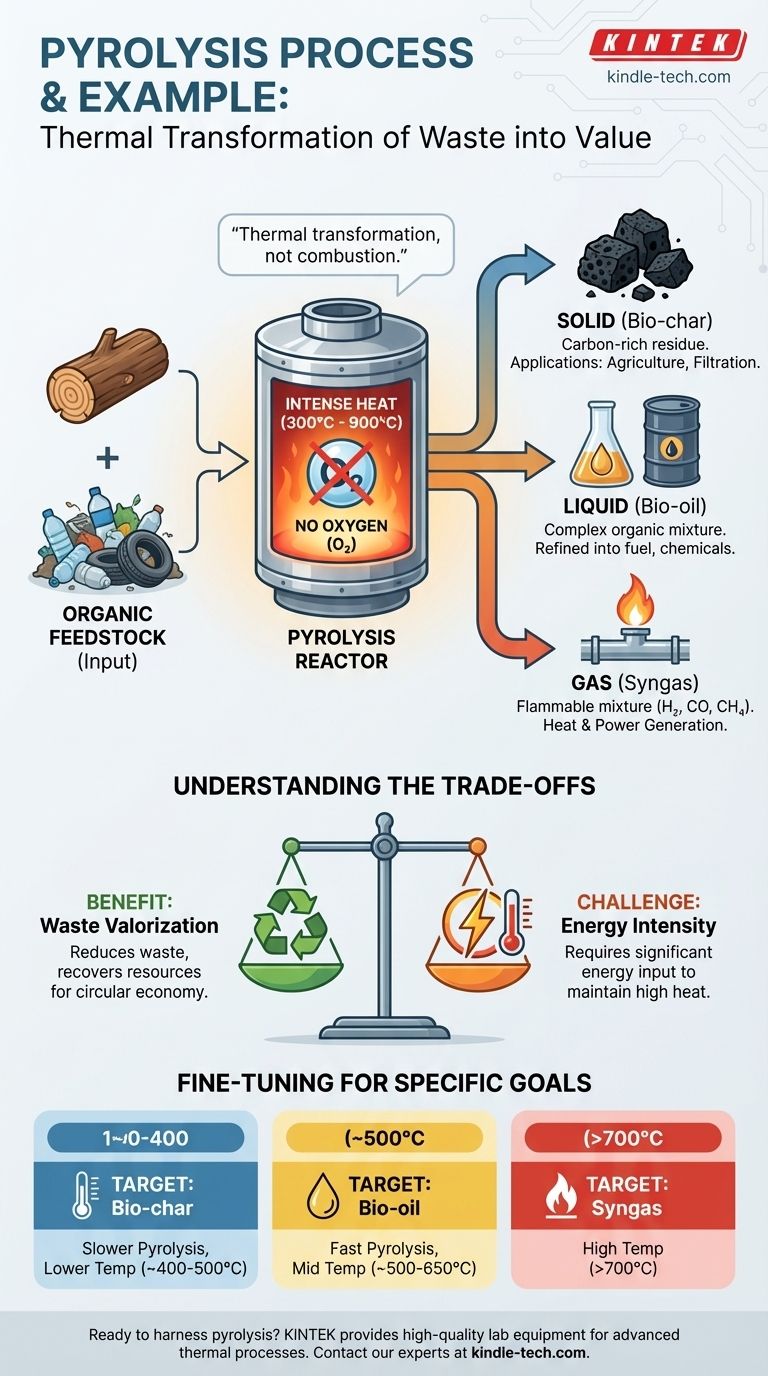

La pirólisis es fundamentalmente un proceso de transformación térmica, no de combustión. Al aplicar calor intenso en un entorno sin oxígeno, descomponemos materiales orgánicos complejos en componentes más simples y valiosos: un sólido, un líquido y un gas.

Desglosando el Proceso de Pirólisis

Para comprender la pirólisis, debe captar sus componentes centrales: el entorno que requiere, los materiales sobre los que actúa y los productos que crea. Es una descomposición controlada impulsada por el calor.

El Principio Central: Calor Sin Combustión

La característica que define a la pirólisis es la ausencia de oxígeno. Cuando se quema madera en un fuego, el oxígeno alimenta una reacción de combustión, liberando energía y dejando cenizas. En la pirólisis, la falta de oxígeno evita la quema y, en cambio, obliga a que los enlaces químicos del material se rompan solo por el calor intenso.

La Entrada: Materia Prima Orgánica

La pirólisis funciona con materiales orgánicos. Esto incluye una amplia gama de insumos, desde biomasa natural como madera y residuos agrícolas hasta materiales hechos por el hombre.

Las materias primas comunes incluyen biomasa, plásticos e incluso neumáticos usados. El objetivo suele ser convertir residuos de bajo valor en productos de mayor valor.

Los Parámetros Clave: Temperatura y Tiempo

El proceso requiere altas temperaturas, que oscilan típicamente entre 300 °C y 900 °C (570 °F y 1650 °F). La temperatura específica y la duración del calentamiento influyen directamente en los productos finales. Las temperaturas más bajas y el calentamiento más lento a menudo producen más carbón sólido, mientras que las temperaturas más altas y el calentamiento rápido pueden producir más gas y líquido.

Las Salidas: Gas, Líquido y Sólido

La pirólisis separa consistentemente un único material de entrada en tres salidas distintas.

- Sólido (Biocarbón): Un residuo sólido rico en carbono. Cuando la entrada es madera, este es carbón vegetal. El biocarbón tiene aplicaciones en agricultura y filtración.

- Líquido (Bioaceite): Una mezcla compleja de compuestos orgánicos líquidos. Esto se puede refinar en combustibles para el transporte o utilizarse para producir productos químicos.

- Gas (Gas de Síntesis): Una mezcla de gases inflamables, principalmente hidrógeno, monóxido de carbono y metano. Este gas se puede quemar para generar calor o electricidad, a menudo para alimentar el propio proceso de pirólisis.

Comprender las Compensaciones

Aunque es potente, la pirólisis no es una solución perfecta. Comprender sus beneficios e inconvenientes es clave para evaluar su aplicación práctica.

El Beneficio: Valorización de Residuos

La principal ventaja de la pirólisis es su capacidad para convertir flujos de residuos problemáticos —como plásticos no reciclables o residuos agrícolas— en materias primas valiosas. Es una herramienta poderosa para la reducción de residuos y la recuperación de recursos, lo que contribuye a una economía circular.

El Desafío: Intensidad Energética

El proceso es altamente intensivo en energía. Alcanzar y mantener temperaturas de varios cientos de grados Celsius requiere una entrada de energía significativa. Para que el proceso sea económica y ambientalmente viable, este costo energético debe gestionarse cuidadosamente, a menudo utilizando el gas de síntesis producido como fuente de combustible.

Tomar la Decisión Correcta para su Objetivo

Las condiciones del proceso de pirólisis se pueden ajustar para favorecer un tipo de salida sobre otro. Esto permite a los operadores centrarse en el producto que es más valioso para su objetivo específico.

- Si su enfoque principal es producir biocarbón sólido para la agricultura: Utilice un proceso de pirólisis más lento a temperaturas más bajas (alrededor de 400-500 °C).

- Si su enfoque principal es producir bioaceite líquido para combustible: Utilice un proceso de "pirólisis rápida" con calentamiento muy rápido a temperaturas más altas (alrededor de 500-650 °C).

- Si su enfoque principal es maximizar el gas de síntesis para la generación de energía: Utilice temperaturas muy altas (superiores a 700 °C) para descomponer aún más los materiales en componentes gaseosos.

En última instancia, la pirólisis ofrece un método controlado para deconstruir la materia orgánica y recuperar su valor químico y energético.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Central | Descomposición térmica en ausencia de oxígeno |

| Rango de Temperatura Típico | 300 °C a 900 °C (570 °F a 1650 °F) |

| Materias Primas Comunes | Madera, residuos agrícolas, plásticos, neumáticos |

| Salidas Principales | Sólido (Biocarbón), Líquido (Bioaceite), Gas (Gas de Síntesis) |

| Beneficio Principal | Convierte residuos de bajo valor en productos valiosos |

| Desafío Principal | Alta intensidad energética |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio o instalación? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos térmicos avanzados. Ya sea que esté investigando la producción de biocombustibles, la valorización de residuos o la ciencia de los materiales, nuestros confiables sistemas de pirólisis le brindan el control preciso de la temperatura y el rendimiento que necesita para lograr sus objetivos. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica y ayudarle a convertir los residuos en recursos valiosos.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la importancia de la calcinación? Una guía para la purificación y extracción de metales

- ¿Cómo funciona un horno continuo? Desbloquee el procesamiento térmico consistente y de alto volumen

- ¿Cómo es la gasificación más ventajosa que la pirólisis? Maximizar la energía vs. Flexibilidad del producto

- ¿Qué es la calcinación a alta temperatura? Dominando la transformación de materiales con calor

- ¿Es la pirólisis lo mismo que la valorización energética de residuos? Desvelando el reciclaje químico frente a la recuperación energética

- ¿Qué es la pirólisis en pocas palabras? Una guía sencilla para convertir residuos en valor

- ¿Qué libera la pirólisis de la madera? Descubriendo el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las limitaciones de la pirólisis? Obstáculos económicos y técnicos clave explicados