En su esencia, el proceso del calcinador rotatorio es un método de tratamiento térmico continuo utilizado para inducir cambios físicos o químicos en materiales sólidos. El material se alimenta en un extremo de un cilindro grande, giratorio y ligeramente inclinado. A medida que el cilindro gira, el material se voltea y se mueve gradualmente hacia el extremo de descarga inferior, asegurando que cada partícula esté uniformemente expuesta a una temperatura alta controlada, lo que impulsa la reacción o el cambio de fase deseado.

El desafío central en el procesamiento de sólidos a granel es lograr un producto final perfectamente uniforme y consistente. El calcinador rotatorio se destaca al combinar tres acciones críticas —movimiento continuo, agitación constante y control térmico preciso— en un proceso único y robusto.

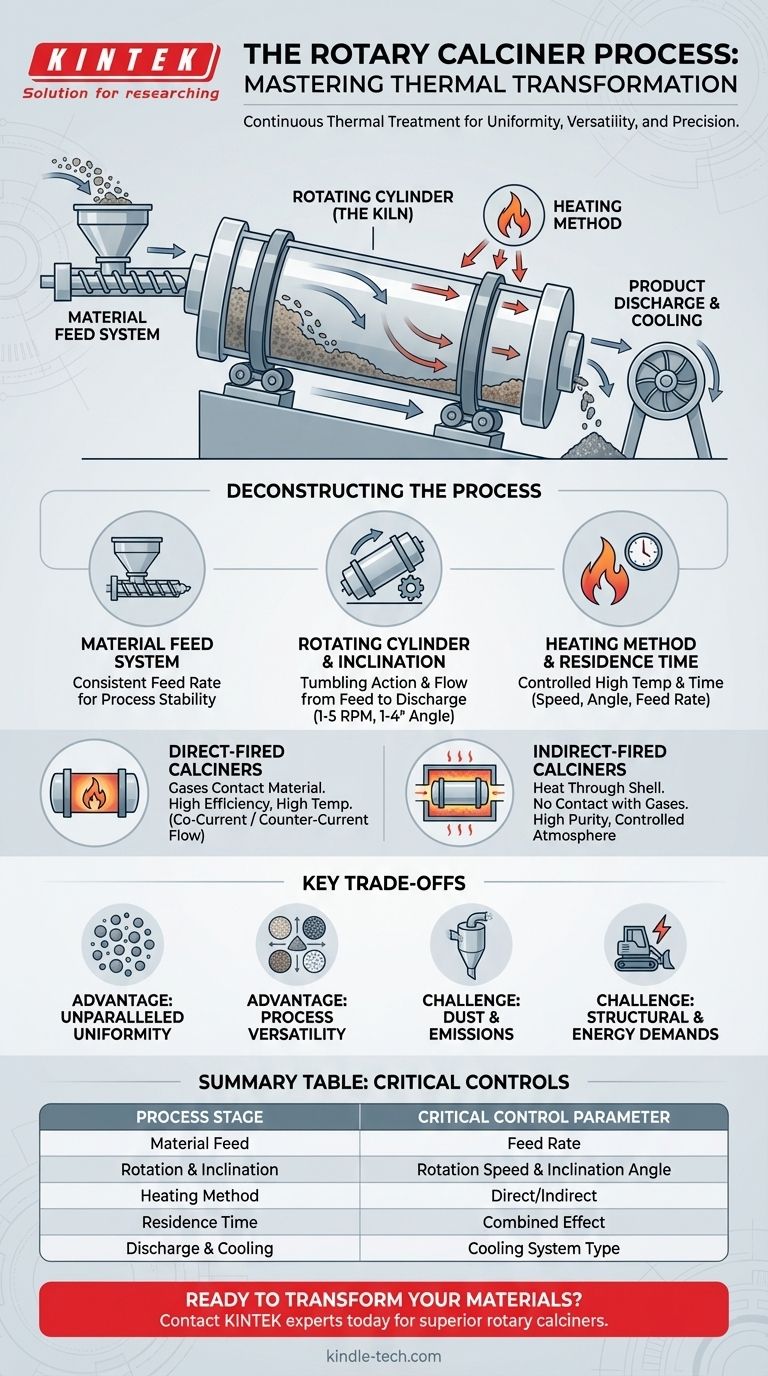

Deconstruyendo el proceso del calcinador rotatorio

Para comprender su eficacia, debemos examinar las etapas y componentes clave que definen el funcionamiento de un calcinador rotatorio, a menudo llamado horno rotatorio.

El sistema de alimentación de material

El proceso comienza introduciendo la materia prima en el extremo superior, o de "alimentación", del calcinador. Esto se logra típicamente utilizando un sistema controlado como un alimentador de tornillo o una tolva sellada para asegurar una tasa de alimentación consistente y predecible, lo cual es crítico para la estabilidad del proceso.

El cilindro giratorio (el horno)

Este es el corazón del sistema. La carcasa de acero cilíndrica y larga está revestida con material refractario para soportar altas temperaturas y proteger la carcasa. Está montada sobre rodillos y accionada por un gran sistema de engranajes, lo que le permite girar a una velocidad controlada (típicamente 1-5 RPM).

El cilindro también se coloca en un ligero ángulo, generalmente entre 1 y 4 grados. Esta inclinación, combinada con la rotación, es lo que hace que el material caiga en cascada y fluya constantemente desde el extremo de alimentación hasta el extremo de descarga.

El método de calentamiento

El método utilizado para calentar el material es la variable de diseño más significativa y dicta la aplicación del calcinador. Hay dos enfoques principales.

- Calcinadores de fuego directo: En este diseño, los gases calientes de combustión fluyen directamente a través del cilindro, haciendo contacto íntimo con el material. Esto se puede hacer en un flujo co-corriente (los gases se mueven en la misma dirección que el material) o en un flujo contracorriente (los gases se mueven en la dirección opuesta).

- Calcinadores de fuego indirecto: Aquí, el cilindro giratorio está encerrado dentro de un horno más grande o está equipado con una camisa de calentamiento externa. El calor se transfiere a través de la pared de la carcasa del cilindro al material interior. Los gases de combustión nunca entran en contacto con el material, lo cual es crítico para aplicaciones de alta pureza.

Control del tiempo de residencia

La cantidad de tiempo que el material permanece dentro del calcinador se conoce como tiempo de residencia. Este es un parámetro crucial controlado por tres factores principales: la velocidad de rotación del cilindro, el ángulo de inclinación (pendiente) y la tasa de alimentación del material. Ajustar estas variables permite a los operadores controlar con precisión el grado de tratamiento térmico.

Descarga y enfriamiento del producto

Una vez que el material llega al extremo inferior del cilindro, se descarga como producto final. A menudo sale a un enfriador rotatorio u otro tipo de sistema de enfriamiento para bajar su temperatura para un manejo seguro y para prevenir reacciones secundarias no deseadas.

Entendiendo las compensaciones

Aunque potentes, los calcinadores rotatorios no son una solución universal. Comprender sus ventajas y desafíos inherentes es clave para una aplicación adecuada.

Ventaja clave: Uniformidad inigualable

El movimiento de volteo o cascada del material es la mayor fortaleza del calcinador. Expone constantemente nuevas superficies a la fuente de calor y promueve la mezcla, lo que resulta en una distribución de temperatura excepcionalmente uniforme en todo el lecho de material y, en consecuencia, un producto altamente consistente.

Ventaja clave: Versatilidad del proceso

Los calcinadores rotatorios pueden manejar una amplia gama de materiales, desde polvos finos y gránulos hasta agregados más grandes e incluso lodos. Son muy adecuados para una amplia variedad de procesos que incluyen secado, tostado, desorción térmica y reacciones químicas complejas.

Desafío potencial: Polvo y emisiones

La misma acción de volteo que asegura la uniformidad puede crear polvo, especialmente con materiales finos o friables. Esto requiere un sistema robusto de manejo de gases de escape, que incluya ciclones y filtros de mangas, para capturar partículas y cumplir con las regulaciones ambientales.

Desafío potencial: Demandas estructurales y energéticas

Estas son máquinas grandes, pesadas y que requieren una gran inversión de capital. Su gran superficie puede provocar una pérdida significativa de calor radiante, lo que hace que el aislamiento y la eficiencia energética sean consideraciones de diseño primarias. La temperatura máxima alcanzable en unidades de fuego indirecto también está limitada por las propiedades metalúrgicas de la propia carcasa del cilindro.

Fuego directo vs. indirecto: La decisión crítica

La elección entre calentamiento directo e indirecto altera fundamentalmente las capacidades del calcinador y es la decisión más importante para cualquier aplicación específica.

Cuándo elegir fuego directo

Los sistemas de fuego directo son ideales para procesos robustos y de alto volumen donde el contacto con los gases de combustión es aceptable o incluso beneficioso. Generalmente son más eficientes térmicamente y pueden alcanzar temperaturas de proceso más altas, lo que los convierte en el estándar para industrias como la del cemento y el procesamiento de minerales.

Cuándo elegir fuego indirecto

Los sistemas de fuego indirecto son esenciales cuando la pureza del producto es primordial. Al aislar el material de la fuente de calor, se evita la contaminación por subproductos del combustible. Este diseño también permite un control preciso sobre la atmósfera interna, lo que permite procesos que requieren un ambiente inerte (por ejemplo, nitrógeno) o reductor.

Tomando la decisión correcta para su objetivo

Seleccionar el enfoque de calcinación correcto requiere alinear las capacidades del equipo con su objetivo principal del proceso.

- Si su enfoque principal es el alto rendimiento y la eficiencia térmica para materiales robustos: Un calcinador rotatorio de fuego directo y contracorriente es casi siempre la solución más efectiva y económica.

- Si su enfoque principal es la pureza del producto y el control de la atmósfera: Un calcinador de fuego indirecto es innegociable para prevenir la contaminación y gestionar el entorno de proceso específico.

- Si está procesando materiales delicados o sensibles al calor: El control preciso sobre el tiempo de residencia y el perfil de temperatura, alcanzable en ambos tipos pero a menudo más refinado en sistemas indirectos, debe ser su máxima prioridad.

Al comprender estos principios fundamentales del proceso, puede abordar el calcinador rotatorio no solo como un equipo, sino como un instrumento de precisión para la transformación de materiales.

Tabla resumen:

| Etapa del proceso | Función clave | Parámetro de control crítico |

|---|---|---|

| Alimentación de material | Introduce la materia prima en el cilindro | Tasa de alimentación |

| Rotación e inclinación | Voltea y mueve el material a través del horno | Velocidad de rotación y ángulo de inclinación |

| Método de calentamiento | Aplica temperatura alta controlada | Fuego directo (para eficiencia) o fuego indirecto (para pureza) |

| Tiempo de residencia | Determina la duración del tratamiento térmico | Efecto combinado de velocidad, ángulo y tasa de alimentación |

| Descarga y enfriamiento | Elimina y estabiliza el producto final | Tipo de sistema de enfriamiento |

¿Listo para transformar sus materiales con precisión?

Ya sea que su objetivo sea el procesamiento de alto volumen con un calcinador rotatorio de fuego directo o lograr la máxima pureza del producto con un sistema de fuego indirecto, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas de laboratorio. Nuestros calcinadores rotatorios están diseñados para una uniformidad, versatilidad y control superiores.

Contacte hoy mismo a nuestros expertos para discutir cómo un calcinador rotatorio KINTEK puede optimizar su procesamiento térmico y entregar un producto consistente y de alta calidad.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad