En resumen, el proceso de sinterización de cerámica es un método para crear un objeto cerámico denso y sólido a partir de un polvo sin fundirlo. Los pasos fundamentales implican preparar un polvo cerámico, prensarlo en la forma deseada (conocido como "cuerpo verde") y luego calentarlo a una temperatura alta por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen y compacten el material.

La sinterización no es simplemente cocción; es una transformación fundamental del material. El proceso utiliza energía térmica para impulsar la difusión atómica, eliminando los espacios vacíos entre las partículas de polvo y uniéndolas en un componente monolítico fuerte con propiedades físicas significativamente mejoradas.

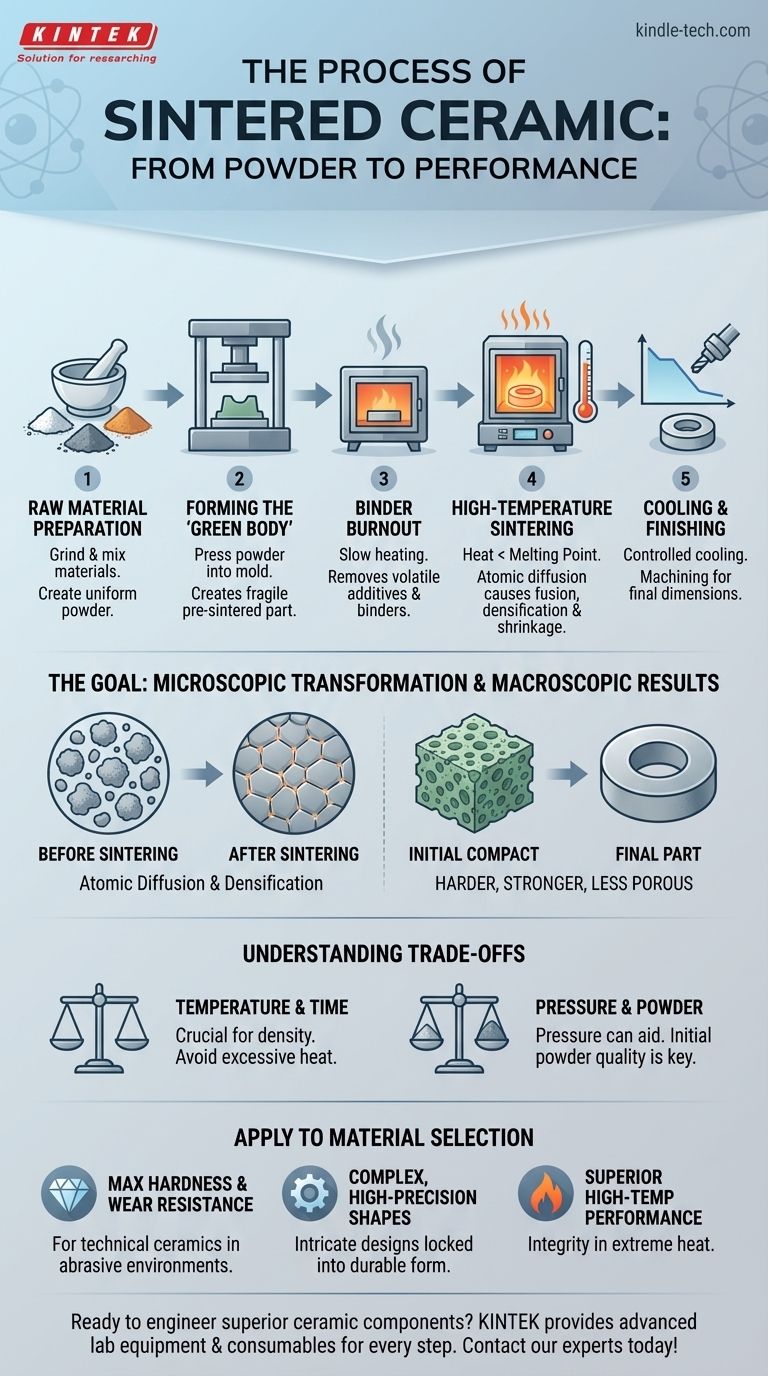

El objetivo de la sinterización: del polvo al rendimiento

La razón principal para sinterizar cerámicas es convertir un compacto de polvo frágil y poroso en un sólido robusto y denso. Esta transformación no es solo física; remodela fundamentalmente el material a nivel microscópico.

La transformación microscópica

A altas temperaturas, los átomos en los puntos de contacto entre las partículas cerámicas se vuelven móviles. Comienzan a difundirse, o migrar, a través de los límites de las partículas adyacentes.

Este movimiento atómico cierra los poros y vacíos entre las partículas, uniéndolas firmemente. A medida que esto sucede, los límites de grano cambian y crecen, fusionando efectivamente las partículas antes separadas en una estructura policristalina unificada.

Los resultados macroscópicos

Esta densificación microscópica da como resultado cambios drásticos y deseables en las propiedades a granel del material. La pieza sinterizada final es significativamente más dura, más resistente y menos porosa que el compacto de polvo inicial.

Para ciertos materiales, como la zirconia, la sinterización también induce una transformación de fase en su estructura cristalina, lo que es directamente responsable de su excepcional resistencia y tenacidad a la fractura.

Un desglose paso a paso del proceso

Si bien los parámetros específicos varían según el material, la fabricación de un componente cerámico sinterizado sigue una secuencia bien definida.

Paso 1: Preparación de la materia prima

El proceso comienza con materias primas naturales como sílice, arcilla, feldespato, o polvos sintéticos como alúmina y zirconia. Estos materiales se muelen hasta obtener partículas finas y uniformes.

A menudo, estos polvos se mezclan con agua, un aglutinante y otros agentes para formar una suspensión líquida. Luego, esta suspensión puede secarse por aspersión para crear gránulos uniformes y de flujo libre, perfectamente adecuados para el siguiente paso.

Paso 2: Conformado del "Cuerpo Verde"

El polvo cerámico preparado se compacta en la forma deseada. Esta pieza pre-sinterizada y frágil se denomina "cuerpo verde".

El método de conformado más común es prensar el polvo en un molde o matriz bajo alta presión. Esto crea una forma coherente que es lo suficientemente fuerte como para manipularla.

Paso 3: Eliminación del aglutinante (Pre-sinterización)

El cuerpo verde se calienta lentamente a una temperatura relativamente baja. El propósito de esta etapa es quemar cuidadosamente el aglutinante y cualquier otro aditivo volátil que se haya utilizado durante las etapas de preparación y conformado.

Paso 4: Sinterización a alta temperatura

Este es el núcleo del proceso. La pieza se calienta en un horno a una temperatura muy alta, a menudo superior a 1200 °C, pero fundamentalmente, esta temperatura está por debajo del punto de fusión del material.

Durante esta etapa, ocurre la difusión atómica y la fusión de partículas, lo que hace que la pieza se densifique y se contraiga significativamente. La temperatura y la duración se controlan con precisión para lograr la densidad final y la estructura de grano deseadas.

Paso 5: Enfriamiento y acabado

Después de la sinterización, el componente se enfría de manera controlada para evitar el choque térmico y el agrietamiento. La pieza final es extremadamente dura y puede requerir un acabado.

Debido a su dureza, las cerámicas sinterizadas deben mecanizarse con equipos especializados, como herramientas de rectificado de diamante o mecanizado ultrasónico. Algunas piezas también pueden metalizarse para soldadura fuerte y ensamblaje con otros componentes.

Comprender las compensaciones

La sinterización es un proceso poderoso, pero su éxito depende del control cuidadoso de las variables clave.

La temperatura y el tiempo son críticos

La relación entre temperatura, tiempo y densidad final es crucial. Un calor o tiempo insuficiente resultará en una pieza porosa y débil. Por el contrario, un calor excesivo puede provocar un crecimiento de grano anormal, lo que paradójicamente puede reducir la resistencia y la tenacidad del material.

La presión como variable

Si bien la mayor parte de la sinterización se basa solo en el calor, también se puede aplicar presión durante el ciclo de calentamiento (un proceso conocido como prensado en caliente). Esto permite la densificación a temperaturas más bajas y puede resultar en propiedades superiores, aunque es una técnica más compleja y costosa.

La importancia del polvo inicial

La calidad final de una cerámica sinterizada depende en gran medida del polvo inicial. El tamaño, la forma y la uniformidad de las partículas de partida influyen directamente en la eficiencia con la que se densificará la pieza, afectando las propiedades del componente terminado.

Cómo aplicar esto a la selección de su material

Comprender los fundamentos de la sinterización le ayuda a tomar mejores decisiones al especificar materiales para una aplicación determinada.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: La sinterización es el proceso esencial para crear cerámicas técnicas como alúmina, carburo de silicio y zirconia que superan a los metales en entornos abrasivos.

- Si su enfoque principal son formas complejas con alta precisión: La etapa de conformado del "cuerpo verde" permite diseños intrincados a través de moldeo o prensado, que luego se fijan en una forma duradera y estable mediante el proceso de sinterización.

- Si su enfoque principal es el rendimiento a alta temperatura: Las cerámicas sinterizadas mantienen su integridad estructural y resistencia a temperaturas donde la mayoría de los metales fallarían, lo que las hace ideales para componentes de hornos, piezas de motores y aplicaciones aeroespaciales.

En última instancia, comprender el proceso de sinterización lo transforma de un simple paso de "cocción" a un método altamente controlado para diseñar materiales avanzados con propiedades específicas y superiores.

Tabla de resumen:

| Paso | Acción clave | Resultado |

|---|---|---|

| 1. Preparación del polvo | Moler y mezclar materias primas | Polvo fino y uniforme |

| 2. Conformado | Prensado del polvo en un molde | Crea un frágil 'cuerpo verde' |

| 3. Eliminación del aglutinante | Calentar a baja temperatura | Elimina aditivos y aglutinantes |

| 4. Sinterización | Calentar a alta temperatura (por debajo del punto de fusión) | Las partículas se fusionan; la pieza se densifica y se contrae |

| 5. Acabado | Enfriamiento controlado y mecanizado | Pieza cerámica final de alto rendimiento |

¿Listo para diseñar componentes cerámicos superiores?

El proceso de sinterización es fundamental para crear materiales de alto rendimiento, pero lograr resultados óptimos requiere un control preciso y el equipo adecuado. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para cada paso del proceso de sinterización de cerámica, desde la preparación del polvo hasta los hornos de alta temperatura.

Ayudamos a nuestros clientes de laboratorio a lograr:

- Máxima dureza y resistencia al desgaste: Cree cerámicas técnicas que superen a los metales.

- Formas complejas y de alta precisión: Utilice el conformado y la sinterización para diseños intrincados.

- Rendimiento superior a alta temperatura: Desarrolle componentes que mantengan su integridad en condiciones extremas.

Hablemos sobre cómo nuestras soluciones de sinterización pueden mejorar su desarrollo de materiales. Contacte a nuestros expertos hoy mismo para encontrar el equipo adecuado para sus necesidades cerámicas específicas.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Qué temperatura se necesita para la fundición de metales? Logre fundiciones perfectas con el sobrecalentamiento adecuado

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuál es la construcción y el funcionamiento de un horno de mufla? Una guía para un calentamiento preciso y libre de contaminantes

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico